Sì, la polverizzazione catodica è un processo di deposizione fondamentalmente dipendente dal vuoto. Tuttavia, il ruolo del vuoto è più sfumato che semplicemente rimuovere l'aria. Il processo inizia creando un alto vuoto per garantire un ambiente incontaminato, dopodiché viene introdotto un gas di sputtering specifico a bassa pressione per consentire l'effettiva deposizione.

Lo scopo principale del vuoto nella polverizzazione catodica è duplice: in primo luogo, creare un ambiente ultra-pulito e privo di contaminanti per il substrato e il bersaglio, e in secondo luogo, fornire un'atmosfera controllata a bassa pressione di un gas specifico che può essere ionizzato per eseguire la polverizzazione catodica.

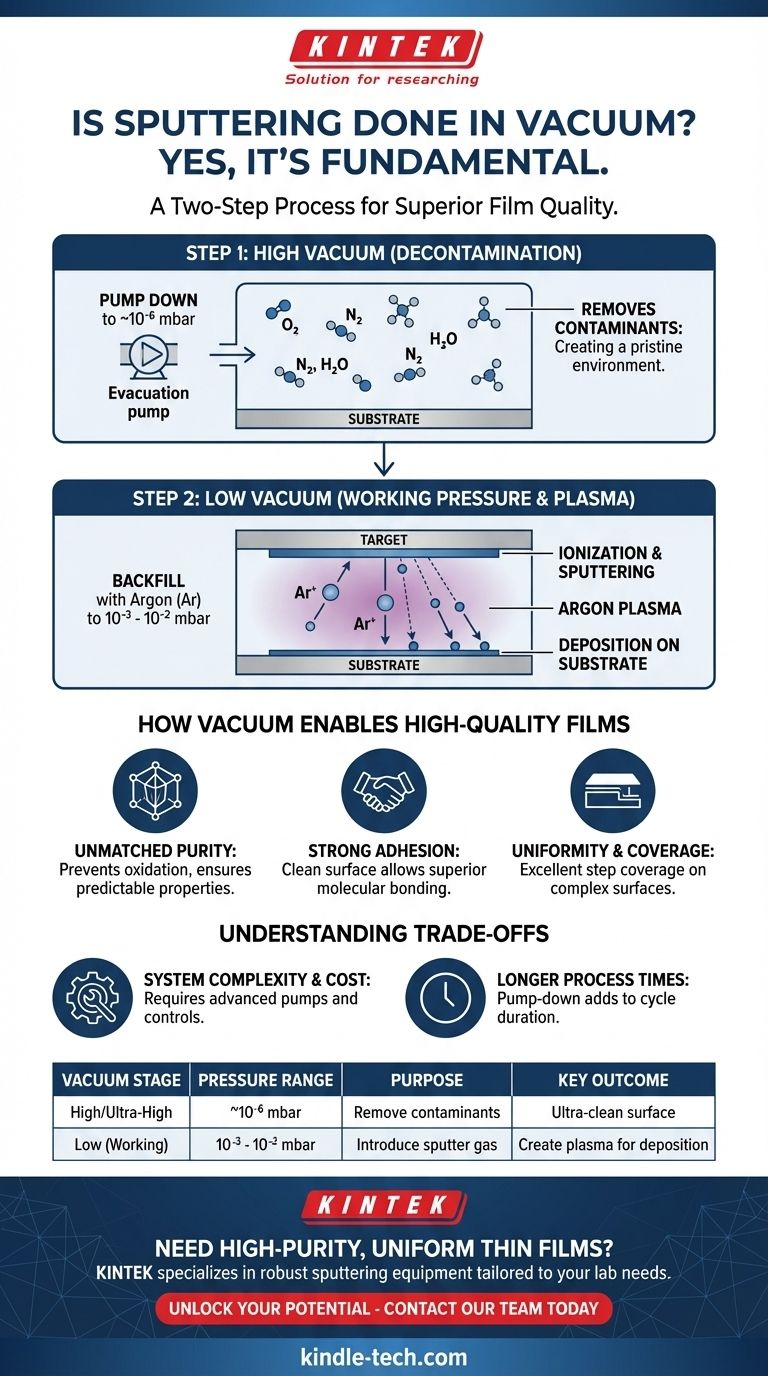

Il Doppio Ruolo del Vuoto nella Polverizzazione Catodica

Comprendere la polverizzazione catodica richiede di vedere il vuoto non come un singolo stato, ma come una parte critica di un processo in due fasi. Ogni fase utilizza un diverso livello di vuoto per una ragione specifica.

Fase 1: Ottenere un Ambiente Ultra-Pulito

Prima che possa avvenire qualsiasi deposizione, la camera viene portata a uno stato di alto vuoto o ultra-alto vuoto, tipicamente intorno a 10⁻⁶ mbar o inferiore.

L'obiettivo qui è la decontaminazione. Questo processo rimuove i gas atmosferici attivi come ossigeno, azoto e vapore acqueo che altrimenti interferirebbero con la deposizione, causerebbero impurità o formerebbero composti chimici indesiderati nel film finale.

Pensala come la pulizia e la preparazione meticolosa di una superficie prima di dipingere. Senza questa fase, il film depositato avrebbe una scarsa qualità e non aderirebbe correttamente al substrato.

Fase 2: Creare un'Atmosfera di Processo Controllata

Una volta che la camera è pulita, viene riempita con un gas di sputtering inerte e di elevata purezza, più comunemente Argon.

Questo aumenta leggermente la pressione nell'intervallo di basso vuoto, tipicamente tra 10⁻³ e 10⁻² mbar. Questa è la "pressione di lavoro".

Questa atmosfera gassosa controllata è essenziale perché è il mezzo che abilita il processo. Viene applicata un'alta tensione, che ionizza gli atomi del gas di sputtering, trasformandoli in un plasma. Questi ioni vengono quindi accelerati verso il materiale bersaglio, spostando gli atomi che viaggiano e rivestono il substrato.

Come il Vuoto Abilita Film di Alta Qualità

La gestione attenta dell'ambiente di vuoto è direttamente responsabile dei principali vantaggi della polverizzazione catodica come tecnica di deposizione di film sottili.

Garantire una Purezza Ineguagliabile

Rimuovendo prima virtualmente tutti gli altri gas, il processo assicura che gli unici atomi che interagiscono con il bersaglio e il substrato siano quelli del gas di sputtering inerte e del materiale bersaglio stesso. Ciò previene l'ossidazione e altre contaminazioni, portando a film altamente puri con proprietà prevedibili.

Promuovere una Forte Adesione

La fase iniziale di alto vuoto "pulisce" efficacemente la superficie del substrato a livello molecolare. Quando gli atomi polverizzati arrivano, atterrano su una superficie perfettamente pulita, consentendo la formazione di un legame molto più forte e durevole di quanto sia possibile con metodi non a vuoto.

Consentire Uniformità e Copertura

L'atmosfera di lavoro a bassa pressione fornisce un lungo "cammino libero medio" per gli atomi polverizzati. Ciò significa che possono viaggiare dal bersaglio al substrato con meno collisioni, portando a rivestimenti altamente uniformi. Questo ambiente consente anche un'eccellente copertura dei gradini (step coverage), dove il film può rivestire uniformemente superfici complesse e non piatte.

Comprendere i Compromessi

Sebbene potente, la dipendenza da un sistema di vuoto sofisticato introduce sfide e limitazioni specifiche.

Complessità e Costo del Sistema

I sistemi di polverizzazione catodica sono più complessi di altre tecniche di deposizione come l'evaporazione termica. Ottenere e controllare sia gli stati di alto che di basso vuoto richiede pompe turbomolecolari o criogeniche avanzate, controllori di flusso di gas precisi e manometri sofisticati, il che aumenta il costo dell'attrezzatura e i requisiti di manutenzione.

Tempi di Processo Più Lunghi

Il tempo necessario per evacuare la camera fino a un alto vuoto prima di ogni ciclo, noto come "tempo di pompaggio (pump-down time)", si aggiunge al ciclo totale del processo. Questo può rendere la polverizzazione catodica un metodo più lento rispetto alle tecniche con minori requisiti di vuoto. Il compromesso è una qualità e riproducibilità maggiori a fronte di una produttività inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo a vuoto è ciò che rende la polverizzazione catodica una tecnica ad alte prestazioni. Usa questa conoscenza per decidere se si allinea con le esigenze del tuo progetto.

- Se la tua attenzione principale è la purezza, la densità del film e la stechiometria specifica: La polverizzazione catodica è ideale perché il processo a vuoto rimuove i contaminanti reattivi che causano difetti e alterano le proprietà del materiale.

- Se la tua attenzione principale è una forte adesione al substrato: La superficie ultra-pulita preparata nella fase di alto vuoto garantisce un legame superiore per rivestimenti durevoli e affidabili.

- Se la tua attenzione principale è rivestire forme complesse o ottenere un'elevata uniformità: L'ambiente a bassa pressione controllata nella polverizzazione catodica offre un'eccellente uniformità dello spessore del film e copertura dei gradini.

- Se la tua attenzione principale è la deposizione rapida e a basso costo di materiali semplici: Potresti considerare alternative come l'evaporazione termica, che hanno esigenze di vuoto più semplici e velocità maggiori ma offrono meno controllo sulla qualità e sulla struttura del film.

In definitiva, la polverizzazione catodica è la scelta definitiva quando la precisione, la purezza e l'integrità del film sottile sono più critiche della velocità di deposizione grezza.

Tabella Riassuntiva:

| Fase del Vuoto | Intervallo di Pressione | Scopo | Risultato Chiave |

|---|---|---|---|

| Alto/Ultra-Alto Vuoto | ~10⁻⁶ mbar o inferiore | Rimuovere contaminanti (O₂, N₂, H₂O) | Superficie del substrato e del bersaglio ultra-pulita |

| Basso Vuoto (Pressione di Lavoro) | 10⁻³ a 10⁻² mbar | Introdurre gas di sputtering inerte (es. Argon) | Creare plasma per deposizione atomica controllata |

Hai bisogno di film sottili uniformi e di elevata purezza per la tua ricerca o produzione?

L'ambiente a vuoto controllato è la chiave per ottenere la qualità del film superiore, la forte adesione e la stechiometria precisa che la polverizzazione catodica offre. In KINTEK, siamo specializzati nel fornire attrezzature per polverizzazione catodica robuste e materiali di consumo su misura per le tue specifiche esigenze di laboratorio.

Lascia che i nostri esperti ti aiutino a sbloccare il pieno potenziale delle tue applicazioni di film sottili.

Contatta oggi il nostro team per discutere come le nostre soluzioni possono migliorare il tuo processo di deposizione e garantire risultati affidabili e riproducibili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barchetta di evaporazione per materia organica

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quale metodo non può essere utilizzato per la produzione di nanotubi di carbonio? Comprendere i principi chiave della sintesi

- Quale ruolo svolge un forno da laboratorio a temperatura costante nella preparazione di catalizzatori a base di gusci d'uovo di scarto? Garantire la massima efficienza

- Qual è lo scopo dell'utilizzo di un essiccatore sottovuoto in vetro dopo l'essiccazione della biomassa? Garantire l'integrità precisa dei dati del campione

- Qual è la funzione di un forno a microonde industriale nell'attivazione del fango rosso mediante microonde? Aumenta la porosità e l'efficienza

- Quanto bene la grafite trasferisce il calore? Sblocca una gestione termica superiore per la tua elettronica

- Cos'è la manutenzione preventiva delle apparecchiature di laboratorio? Una strategia proattiva per l'integrità dei dati e la sicurezza

- In che modo i congelatori a temperatura ultra-bassa contribuiscono alla salute pubblica? Preservare vaccini e ricerca per un mondo più sano

- Quanto è preciso l'analizzatore XRF? Ottieni risultati di qualità da laboratorio sul campo