In breve, lo sputtering è un processo PVD. È uno dei metodi più comuni e versatili all'interno della famiglia di tecniche di Deposizione Fisica da Vapore (PVD). Lo sputtering è fondamentalmente un meccanismo fisico, non chimico, che è la caratteristica distintiva che lo colloca saldamente nella categoria PVD e lo distingue dalla Deposizione Chimica da Vapore (CVD).

La distinzione fondamentale è semplice: la Deposizione Fisica da Vapore (PVD) sposta fisicamente gli atomi da una sorgente solida a un substrato, come una sabbiatura su scala atomica. La Deposizione Chimica da Vapore (CVD), al contrario, utilizza reazioni chimiche da gas precursori per far crescere un film sulla superficie del substrato.

Cosa definisce la Deposizione Fisica da Vapore (PVD)?

Il principio fondamentale: trasformazione fisica

PVD descrive un insieme di metodi di deposizione sotto vuoto che implicano una trasformazione puramente fisica. Un materiale sorgente solido o liquido viene convertito in fase vapore, trasportato attraverso una camera a vuoto e quindi condensato nuovamente in un film sottile solido su un substrato.

Durante questo processo non sono previste reazioni chimiche fondamentali. Il film depositato ha generalmente la stessa composizione chimica del materiale sorgente.

La natura "a vista"

I processi PVD sono tipicamente a vista. Ciò significa che gli atomi vaporizzati viaggiano in linea retta dalla sorgente al substrato.

Immagina di usare una bomboletta di vernice spray in una stanza senza aria. Le particelle di vernice viaggiano direttamente dall'ugello a qualsiasi superficie colpiscano per prima. Questo è analogo al modo in cui il PVD riveste un substrato, il che può rendere difficile rivestire uniformemente forme tridimensionali complesse.

Come funziona lo Sputtering come processo PVD

Il meccanismo: biliardo atomico

Lo sputtering è un classico esempio di PVD. Il processo inizia creando un plasma all'interno di una camera a vuoto, solitamente da un gas inerte come l'argon.

Un'alta tensione viene applicata al materiale sorgente, noto come bersaglio. Ciò fa sì che gli ioni argon caricati positivamente dal plasma accelerino e bombardino il bersaglio con immensa energia.

Quando questi ioni colpiscono il bersaglio, espellono fisicamente, o "sputterano", atomi dalla superficie del bersaglio. È un processo di trasferimento di quantità di moto, molto simile a una palla da biliardo che ne colpisce un'altra.

Condensazione in un film

Questi atomi espulsi viaggiano attraverso il vuoto e si condensano sul substrato, che è posizionato nelle vicinanze. Nel tempo, questi atomi si accumulano per formare un film sottile denso e di alta qualità.

Poiché l'intero processo si basa sull'espulsione fisica e sulla rideposizione degli atomi, si adatta perfettamente alla definizione di Deposizione Fisica da Vapore.

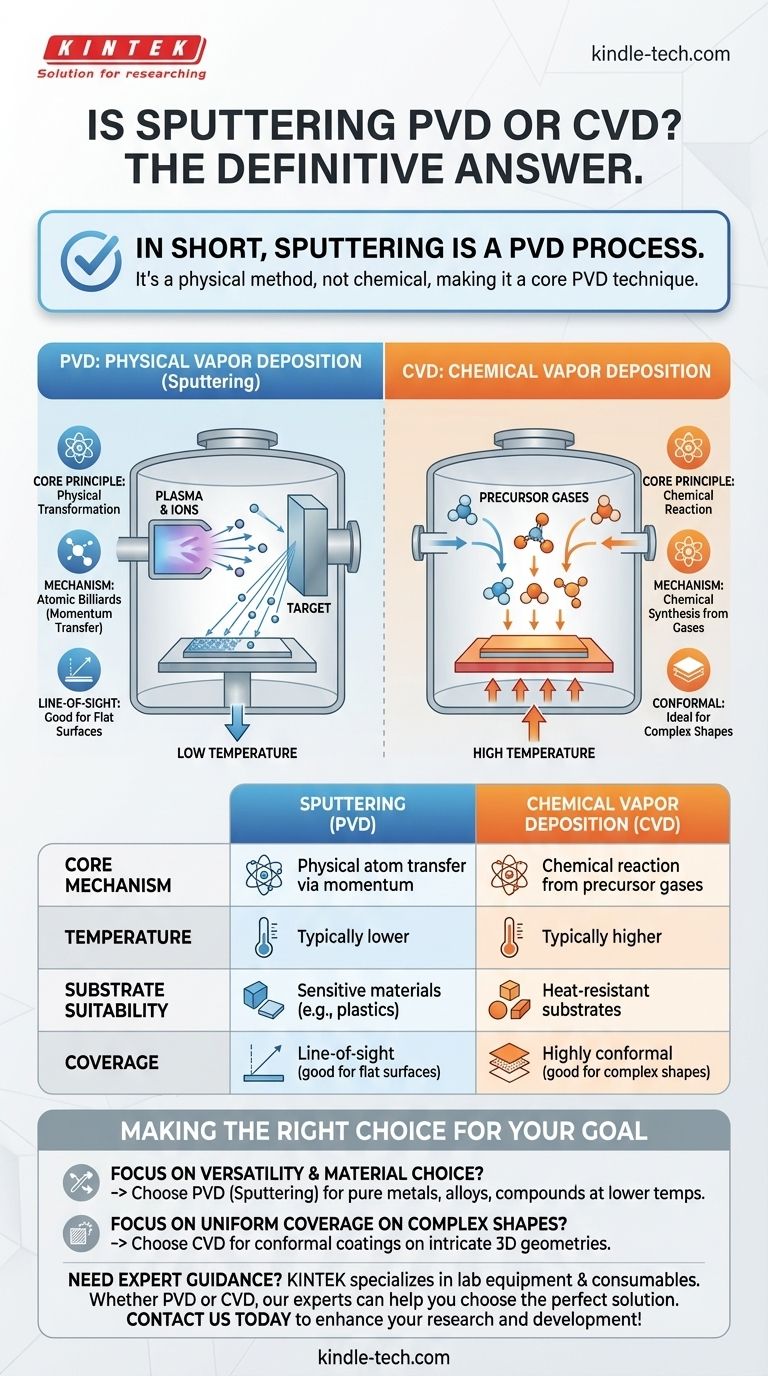

Comprendere i compromessi: PVD vs. CVD

La differenza determinante: fisica vs. chimica

La distinzione critica risiede nel meccanismo di deposizione. Lo sputtering (PVD) utilizza ioni energetici per staccare fisicamente gli atomi da un bersaglio.

La CVD introduce gas precursori reattivi in una camera. Questi gas si decompongono e reagiscono sulla superficie riscaldata del substrato, formando chimicamente un nuovo materiale come film sottile. È un processo di sintesi, non di trasferimento.

Substrato e temperatura

I processi PVD come lo sputtering possono spesso essere eseguiti a temperature più basse rispetto a molti metodi CVD tradizionali. Ciò rende il PVD adatto per il rivestimento di materiali che non possono sopportare alte temperature, come plastiche o alcuni componenti elettronici sensibili.

La CVD richiede tipicamente alte temperature per guidare le reazioni chimiche necessarie sulla superficie del substrato.

Copertura e conformità

La natura a vista del PVD lo rende ideale per rivestire superfici piane. Tuttavia, può avere difficoltà a fornire una copertura uniforme all'interno di trincee profonde o su geometrie altamente complesse.

Poiché la CVD si basa su gas che possono fluire intorno e all'interno delle caratteristiche, offre generalmente una conformità superiore. Ciò significa che può depositare un film di spessore uniforme su superfici intricate e non planari.

Fare la scelta giusta per il tuo obiettivo

Comprendere questa differenza fondamentale è la chiave per selezionare la tecnologia giusta per la tua applicazione.

- Se il tuo obiettivo principale è la versatilità e la scelta del materiale: il PVD tramite sputtering è una scelta eccellente per depositare una vasta gamma di metalli puri, leghe e composti su vari substrati, spesso a temperature più basse.

- Se il tuo obiettivo principale è una copertura uniforme su forme complesse: la CVD è spesso il metodo superiore per creare rivestimenti altamente conformi su geometrie 3D intricate dove la deposizione a vista fallirebbe.

In definitiva, classificare lo sputtering come processo PVD è il primo passo per comprendere le capacità e i limiti unici di ogni tecnologia di deposizione.

Tabella riassuntiva:

| Aspetto | Sputtering (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo principale | Trasferimento fisico di atomi tramite quantità di moto | Reazione chimica da gas precursori |

| Temperatura | Tipicamente inferiore | Tipicamente superiore |

| Idoneità del substrato | Materiali sensibili (es. plastiche) | Substrati resistenti al calore |

| Copertura | A vista (buono per superfici piane) | Altamente conforme (buono per forme complesse) |

Hai bisogno di una guida esperta per selezionare la giusta tecnologia di deposizione di film sottili per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. Che tu stia lavorando con sistemi di sputtering PVD o reattori CVD, i nostri esperti possono aiutarti a scegliere la soluzione perfetta per i tuoi materiali e la tua applicazione. Contattaci oggi per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura