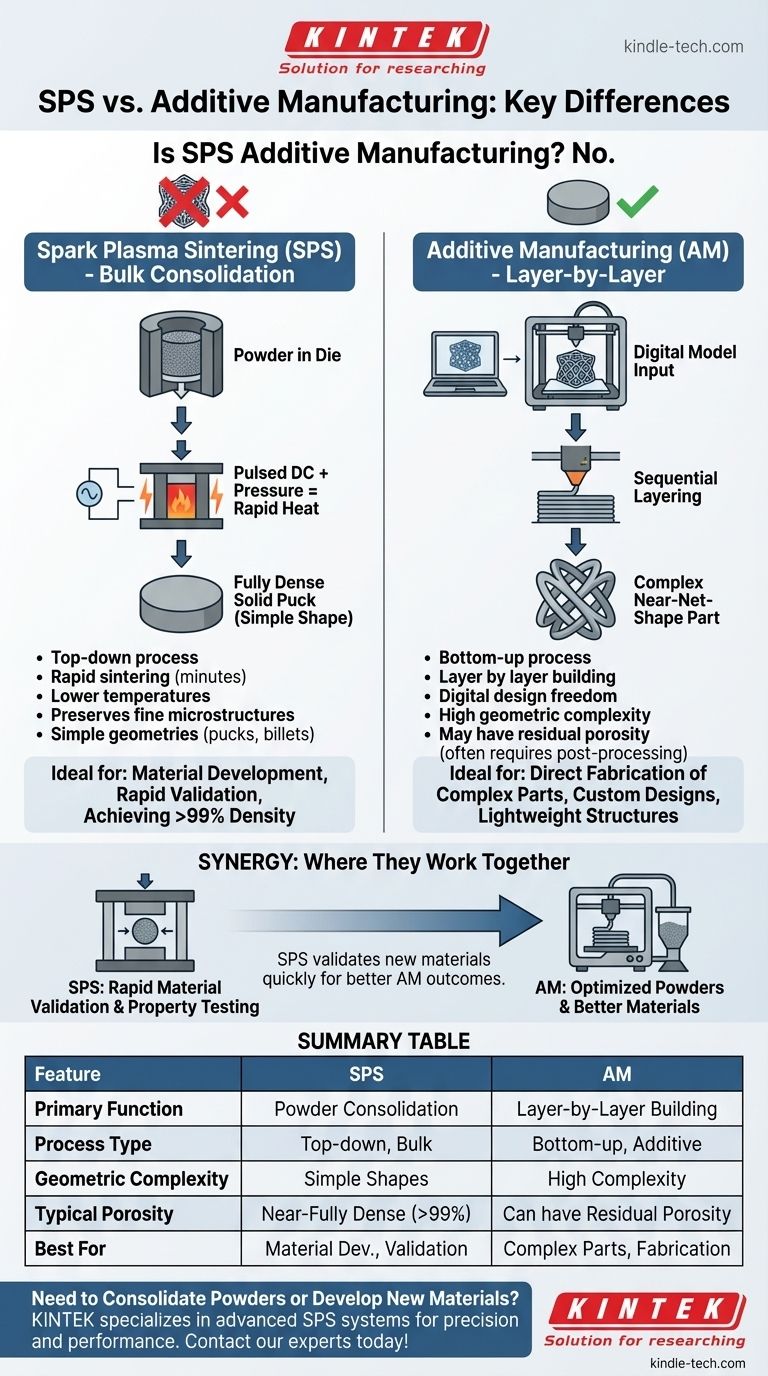

In breve, no. La Sinterizzazione a Scarica al Plasma (SPS) non è considerata un processo di produzione additiva (AM). Sebbene entrambe le tecnologie spesso partano da materiali in polvere, operano su principi fondamentalmente diversi. La SPS è una tecnica di consolidamento della metallurgia delle polveri, mentre la produzione additiva costruisce i pezzi strato per strato in modo additivo.

La produzione additiva, come la stampa 3D, costruisce un pezzo da zero, strato per strato. Al contrario, la Sinterizzazione a Scarica al Plasma è un processo di consolidamento in massa che utilizza calore e pressione per trasformare un volume di polvere in un materiale denso e solido tutto in una volta.

Cos'è la Sinterizzazione a Scarica al Plasma?

Un processo di consolidamento ad alta velocità

La Sinterizzazione a Scarica al Plasma, nota anche come Field Assisted Sintering Technology (FAST), è una tecnica utilizzata per densificare le polveri in una massa solida. Funziona caricando la polvere in una matrice di grafite.

Una potente corrente continua (DC) pulsata viene quindi fatta passare attraverso la matrice e la polvere, mentre viene applicata simultaneamente una pressione meccanica. Questa combinazione genera un riscaldamento rapido e intenso direttamente all'interno del materiale.

Il meccanismo centrale

Questo metodo di riscaldamento unico consente cicli di sinterizzazione estremamente rapidi — spesso solo pochi minuti — a temperature inferiori rispetto alla sinterizzazione convenzionale in forno. Questo processo rapido è cruciale per preservare microstrutture a grana fine e creare materiali con proprietà superiori.

Pensatelo come una pressa per panini altamente avanzata e ultraveloce. Invece del pane, avete la polvere, e invece del solo calore, usate una combinazione di corrente elettrica e immensa pressione per fonderla in una forma solida simile a un disco da hockey.

Come la SPS differisce dalla produzione additiva

Metodo di creazione del pezzo

La differenza più significativa è l'approccio di produzione. La Produzione Additiva è un processo "bottom-up" che costruisce la geometria di un pezzo sequenzialmente, un sottile strato alla volta, basandosi su un modello digitale.

La Sinterizzazione a Scarica al Plasma è un consolidamento "top-down". Prende una quantità pre-misurata di polvere e converte l'intero volume in una forma solida e semplice (come un cilindro o un disco) in un unico passaggio.

Complessità geometrica

La produzione additiva eccelle nella produzione di pezzi altamente complessi, intricati e quasi a forma netta direttamente da un file CAD. Questo è il suo vantaggio principale.

La SPS, al contrario, produce forme geometriche molto semplici. La forma finale è dettata dalla forma della matrice. Queste forme semplici, spesso chiamate "puck" o "billette", di solito richiedono una significativa lavorazione secondaria per diventare un componente funzionale.

Proprietà del materiale e porosità

La SPS è rinomata per la sua capacità di produrre materiali che sono quasi completamente densi (oltre il 99% della densità teorica). La combinazione di pressione e riscaldamento rapido è altamente efficace nell'eliminare i vuoti tra le particelle di polvere.

Sebbene le tecnologie di produzione additiva siano migliorate, i pezzi prodotti tramite AM — specialmente l'AM metallica — possono talvolta soffrire di porosità residua, che può compromettere le prestazioni meccaniche. Il raggiungimento della piena densità spesso richiede passaggi di post-elaborazione come la pressatura isostatica a caldo (HIP).

La sinergia: dove SPS e AM lavorano insieme

Nonostante le loro differenze, SPS e produzione additiva non sono rivali; sono spesso strumenti complementari, specialmente nella ricerca e sviluppo dei materiali.

Validazione rapida dei materiali

Immaginate di aver sviluppato una nuova polvere di lega metallica destinata a un processo AM di fusione a letto di polvere. Prima di impegnarvi in una complessa e costosa costruzione AM, dovete comprendere le proprietà fondamentali del materiale quando è completamente denso.

La SPS è lo strumento perfetto per questo. I ricercatori possono prendere una piccola quantità della nuova polvere, usare la SPS per creare rapidamente un campione completamente denso e quindi testarne la durezza, la resistenza e altre caratteristiche. Questo fornisce una linea di base critica delle prestazioni per il materiale stesso.

Un percorso verso materiali AM migliori

Utilizzando la SPS per iterare e testare rapidamente diverse composizioni di polvere, gli scienziati dei materiali possono sviluppare e ottimizzare nuove leghe molto più velocemente. Queste polveri validate possono quindi essere utilizzate per alimentare sistemi di produzione additiva avanzati.

Comprendere i compromessi della SPS

Gravi limitazioni geometriche

La limitazione più ovvia è l'incapacità di creare forme complesse. La SPS non è uno strumento per la fabbricazione diretta di pezzi; è uno strumento per creare campioni di materiale sfuso o preforme semplici.

Vincoli di dimensione e scala

La dimensione del pezzo che si può creare è limitata dalla dimensione della pressa e degli utensili della matrice di grafite. Sebbene esistano sistemi SPS su larga scala, sono molto meno comuni e più costosi.

Attrezzature specializzate e costose

I sistemi SPS sono pezzi di attrezzatura di laboratorio o industriale altamente specializzati. Rappresentano un investimento di capitale significativo e richiedono operatori qualificati, collocandoli in una categoria diversa da molti sistemi AM desktop o da banco più accessibili.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è creare un pezzo geometricamente complesso, quasi a forma netta: Hai bisogno della produzione additiva. La sua capacità di costruire direttamente da un file digitale è ineguagliabile per questo scopo.

Se il tuo obiettivo principale è produrre un materiale sfuso completamente denso e ad alte prestazioni da una polvere: La Sinterizzazione a Scarica al Plasma è la scelta superiore per ottenere la massima densità e microstrutture a grana fine rapidamente.

Se il tuo obiettivo principale è sviluppare e qualificare nuove polveri per la produzione: Usa la SPS come strumento di validazione rapida per comprendere le proprietà ideali del tuo materiale prima di tentare di usarlo in un processo AM.

In definitiva, comprendere i ruoli distinti di queste tecnologie ti consente di selezionare lo strumento giusto per il lavoro.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione a Scarica al Plasma (SPS) | Produzione Additiva (AM) |

|---|---|---|

| Funzione Primaria | Consolidamento di polveri in solidi densi | Costruzione di pezzi strato per strato |

| Tipo di Processo | Dall'alto verso il basso, consolidamento in massa | Dal basso verso l'alto, stratificazione additiva |

| Complessità Geometrica | Forme semplici (es. dischi, cilindri) | Alta complessità, quasi a forma netta |

| Porosità Tipica | Quasi completamente densa (>99%) | Può avere porosità residua |

| Ideale Per | Sviluppo di materiali, validazione rapida | Fabbricazione diretta di pezzi complessi |

Hai bisogno di consolidare polveri o sviluppare nuovi materiali?

KINTEK è specializzata in attrezzature di laboratorio avanzate, inclusi i sistemi di Sinterizzazione a Scarica al Plasma. Che il tuo obiettivo sia la validazione rapida dei materiali, la produzione di campioni completamente densi o l'ottimizzazione delle polveri per la produzione additiva, le nostre soluzioni offrono la precisione e le prestazioni di cui hai bisogno.

Contatta i nostri esperti oggi stesso per discutere come la SPS può accelerare i tuoi progetti di R&S e scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Come influisce il controllo della temperatura del forno sui compositi Diamante/Al-Cu? Massimizzare il controllo di fase e le prestazioni termiche.

- Perché è necessario equipaggiare un sistema di sinterizzazione a plasma a scintilla (SPS) con un pirometro ottico di precisione?

- Quali sono i vantaggi della pressione nella sinterizzazione? Raggiungere una densità più elevata e proprietà dei materiali superiori

- Quali sono i vantaggi della sinterizzazione con pressa a caldo sottovuoto per Fe3Si? Raggiungere densità e durezza superiori

- Quali funzioni svolgono gli stampi in grafite nelle presse a caldo sottovuoto per leghe TiAl? Ottimizza il tuo processo di sinterizzazione

- Come influisce il sistema di controllo della pressione di un forno a pressa a caldo sottovuoto sulle reazioni solido-solido TiAl4822/Ti6Al4V?

- Qual è la funzione di una pressa idraulica nella saldatura per diffusione di tungsteno e acciaio? Padronanza delle giunzioni precise dei materiali

- Come la pressatura isostatica a caldo (HIP) migliora le proprietà delle fusioni metalliche? Aumenta la densità e la durata a fatica