Sì, il rivestimento PVD è eccezionalmente resistente. Più precisamente, crea una superficie estremamente dura, durevole e resistente all'usura su un materiale substrato. Anziché aggiungere resistenza strutturale, la Deposizione Fisica da Vapore (PVD) forma un film sottile, legato a livello molecolare, che agisce come uno scudo protettivo, migliorando drasticamente le proprietà superficiali dell'oggetto sottostante.

Il PVD non rende un oggetto debole strutturalmente più forte. Invece, fornisce uno strato superficiale super-duro che offre una resistenza ineguagliabile a graffi, usura e corrosione, rendendo la superficie dell'oggetto incredibilmente durevole.

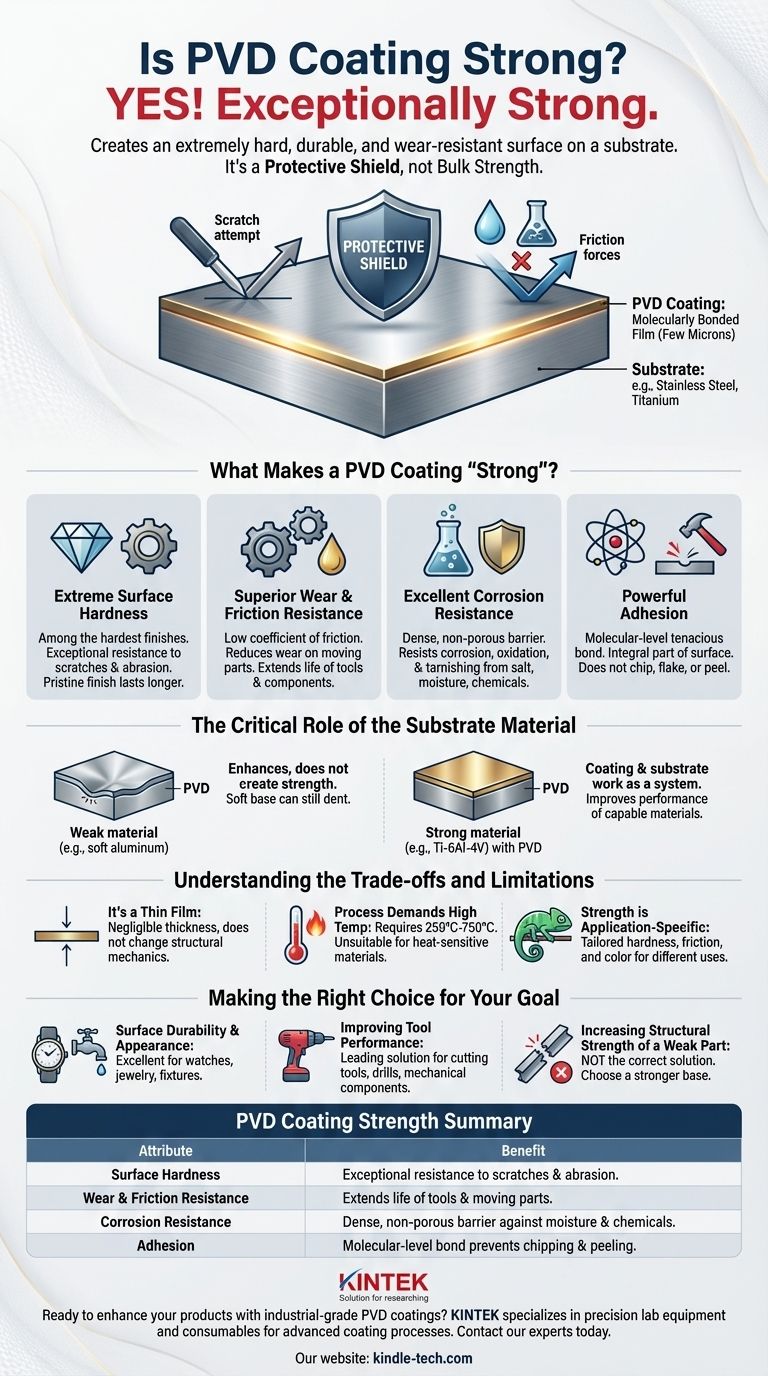

Cosa rende un rivestimento PVD "resistente"?

Il termine "resistente" nel contesto del PVD si riferisce a un insieme specifico di caratteristiche superficiali. Il processo deposita un film sottile, tipicamente spesso solo pochi micron, che migliora fondamentalmente il substrato.

Estrema durezza superficiale

I rivestimenti PVD sono tra le finiture più dure disponibili. Questa durezza è ciò che fornisce un'eccezionale resistenza a graffi e abrasioni, mantenendo la finitura del prodotto immacolata molto più a lungo rispetto ai metodi tradizionali come la verniciatura o la placcatura.

Resistenza superiore all'usura e all'attrito

Il processo può essere adattato per creare superfici con un coefficiente di attrito molto basso. Ciò riduce la forza di usura sulle parti in movimento, prolungando la vita di componenti come utensili da taglio, parti di motori e giunti meccanici.

Eccellente resistenza alla corrosione

Il film depositato è denso e non poroso, formando una barriera inerte tra il substrato e l'ambiente. Ciò rende gli articoli rivestiti in PVD altamente resistenti alla corrosione, all'ossidazione e all'appannamento causati da sale, umidità e altri prodotti chimici.

Adesione potente

Il PVD è un processo di deposizione sotto vuoto che forma un legame tenace a livello molecolare. A differenza di vernici o galvaniche che possono scheggiarsi, sfaldarsi o staccarsi, un rivestimento PVD diventa parte integrante della superficie stessa.

Il ruolo critico del materiale del substrato

La performance di un rivestimento PVD è fondamentalmente legata al materiale su cui viene applicato. Il rivestimento e il substrato lavorano insieme come un sistema.

Il rivestimento e il substrato lavorano in squadra

Pensa al PVD come a uno scudo ad alte prestazioni. Uno scudo è più efficace quando brandito da un guerriero forte. Allo stesso modo, un rivestimento PVD si comporta al meglio quando applicato a un substrato durevole come acciaio inossidabile, titanio o altre leghe.

Il PVD migliora, non crea resistenza

Il rivestimento non impedirà a un materiale di base debole o morbido di ammaccarsi o deformarsi. Ad esempio, un rivestimento PVD duro su alluminio morbido consentirà comunque alla parte di ammaccarsi facilmente, anche se la superficie stessa potrebbe non graffiarsi.

Esempio: Miglioramento della lega di titanio

Quando un rivestimento PVD di Nitruro di Titanio (TiN) viene applicato a una lega Ti-6Al-4V – un materiale già di per sé resistente – migliora in modo misurabile i limiti di fatica e la resistenza. Il rivestimento migliora le prestazioni di un materiale già capace.

Comprendere i compromessi e le limitazioni

Sebbene potente, il PVD non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per utilizzarlo in modo efficace.

È un film sottile, non un materiale massivo

Il PVD aggiunge uno spessore o un peso trascurabile e non modifica la meccanica strutturale della parte. Non impedirà a un componente di piegarsi o rompersi se la parte sottostante è sovraccaricata.

Il processo richiede alte temperature

Il processo PVD richiede alte temperature, spesso tra 250°C e 750°C. Ciò lo rende inadatto per materiali termosensibili come la maggior parte delle plastiche o leghe a basso punto di fusione.

La resistenza è specifica per l'applicazione

Non esiste una singola "resistenza PVD". La durezza, l'attrito e il colore sono tutti controllati regolando il materiale di rivestimento e i parametri del processo. Un rivestimento progettato per un rubinetto decorativo avrà proprietà diverse da uno progettato per un utensile da taglio industriale.

Fare la scelta giusta per il tuo obiettivo

Per determinare se il PVD è adatto a te, considera il tuo obiettivo principale.

- Se il tuo obiettivo principale è la durabilità superficiale e l'aspetto: il PVD è una scelta eccellente per prevenire graffi, usura e corrosione su prodotti come orologi, gioielli e accessori architettonici.

- Se il tuo obiettivo principale è migliorare le prestazioni degli utensili: il PVD è una soluzione leader per prolungare la vita e l'efficienza di utensili da taglio, trapani e componenti meccanici aumentando la durezza e riducendo l'attrito.

- Se il tuo obiettivo principale è aumentare la resistenza strutturale di una parte debole: il PVD non è la soluzione corretta. Devi prima scegliere un materiale di base più resistente per il tuo componente.

In definitiva, il PVD offre una protezione superficiale ineguagliabile, rendendolo una scelta definitiva se applicato al materiale giusto per il lavoro giusto.

Tabella riassuntiva:

| Attributo di resistenza del rivestimento PVD | Beneficio |

|---|---|

| Durezza superficiale | Eccezionale resistenza a graffi e abrasioni. |

| Resistenza all'usura e all'attrito | Prolunga la vita di utensili e parti in movimento. |

| Resistenza alla corrosione | Barriera densa e non porosa contro umidità e prodotti chimici. |

| Adesione | Il legame a livello molecolare previene scheggiature e sfaldature. |

Pronto a migliorare i tuoi prodotti con rivestimenti PVD di grado industriale?

KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per processi di rivestimento avanzati. Che tu stia sviluppando utensili da taglio, componenti durevoli o beni di consumo di fascia alta, le nostre soluzioni possono aiutarti a ottenere una durezza superficiale e una longevità superiori.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di rivestimento e miglioramento dei materiali del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati