Sì, un rivestimento PVD può essere brillantemente lucido, ma il rivestimento stesso non crea la brillantezza. L'aspetto finale di un oggetto rivestito in PVD è determinato interamente dalla finitura superficiale del materiale sottostante. Per ottenere una finitura PVD lucida, simile a uno specchio, il pezzo deve essere lucidato a specchio prima che inizi il processo di rivestimento.

Il concetto essenziale è che un rivestimento PVD è uno strato sottile e conforme che imita perfettamente la trama del substrato che ricopre. L'aspetto lucido, satinato o opaco che si vede non deriva dal PVD stesso, ma è un riflesso diretto della preparazione superficiale eseguita in precedenza.

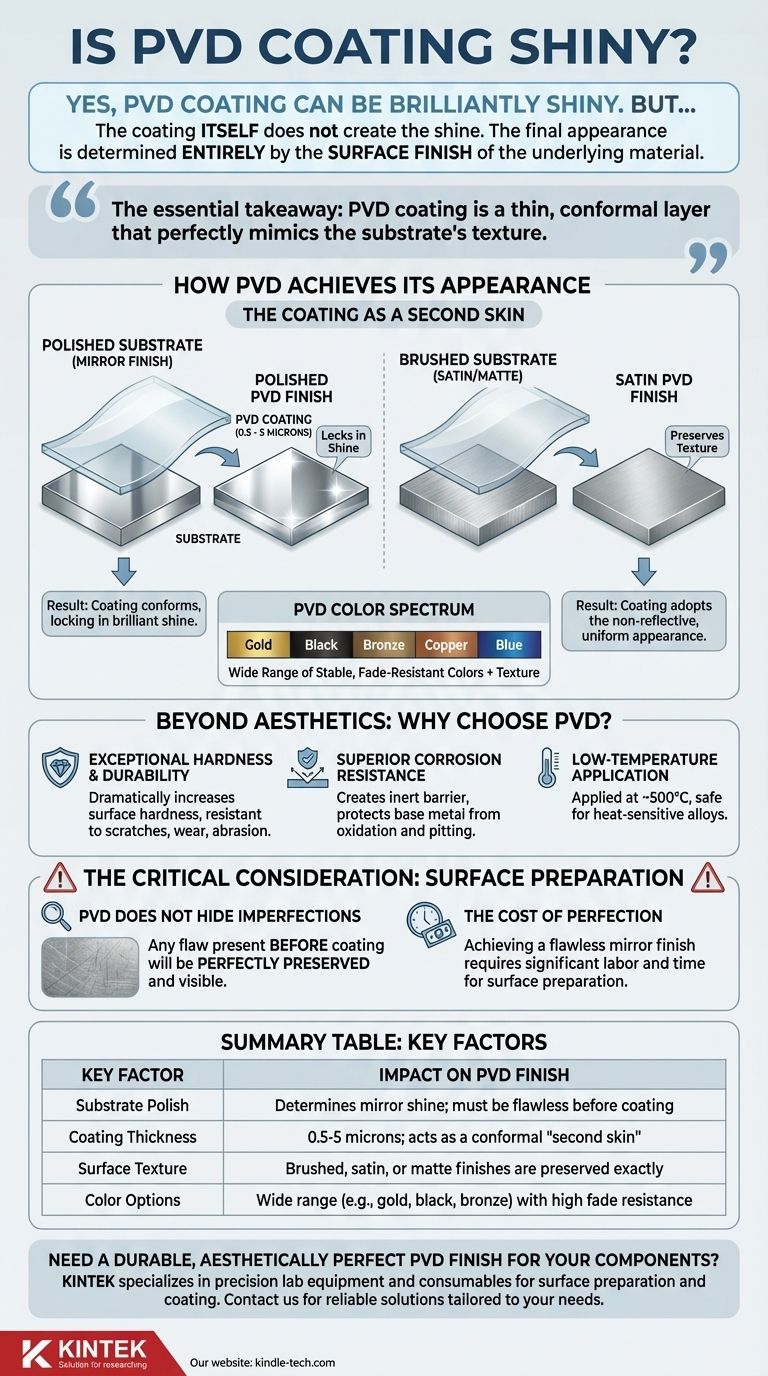

Come il PVD ottiene il suo aspetto finale

La deposizione fisica da vapore (PVD) è un processo sofisticato che lega uno strato molto sottile di materiale a un substrato a livello molecolare. Comprendere come questa sottigliezza influenzi l'aspetto finale è fondamentale.

Il rivestimento come seconda pelle

Un rivestimento PVD è eccezionalmente sottile, tipicamente varia da soli 0,5 a 5 micron. Pensalo non come un spesso strato di vernice che copre le cose, ma come una pellicola trasparente che si adatta a ogni dettaglio microscopico della superficie sottostante.

Questo processo preserva la trama superficiale originale con perfetta fedeltà. Non livella, riempie o nasconde eventuali imperfezioni.

Il substrato detta la trama

Poiché lo strato PVD è così sottile e conforme, l'estetica finale è il risultato diretto della preparazione del materiale di base.

- Per una finitura lucida o a specchio: Il substrato deve essere lucidato e rifinito fino a ottenere uno stato impeccabile, simile a uno specchio, prima di entrare nella camera PVD. Il rivestimento bloccherà e proteggerà quindi quella brillantezza.

- Per una finitura satinata o opaca: Il substrato deve essere sottoposto a una trama spazzolata, satinata o sabbiata. Il rivestimento PVD adotterà quindi questo aspetto non riflettente e uniforme.

Uno spettro di colori ed effetti

Oltre alla semplice trama, il PVD offre una vasta gamma di colori vivaci. Questi colori sono altamente stabili e resistenti allo sbiadimento, alla decolorazione e alla corrosione, anche in ambienti difficili come le zone costiere. Ciò consente di combinare una trama specifica (come satinata) con un colore specifico (come oro, nero o bronzo) per una finitura decorativa unica.

Oltre l'estetica: perché scegliere il PVD?

Sebbene la finitura visiva sia importante, la decisione di utilizzare il PVD è solitamente guidata dai suoi significativi vantaggi funzionali. La qualità estetica è una caratteristica che accompagna prestazioni superiori.

Durezza e durata eccezionali

I rivestimenti PVD aumentano drasticamente la durezza superficiale del substrato. Ciò crea una finitura altamente resistente a graffi, usura e abrasione, rendendola ideale per oggetti ad alto contatto come utensili, infissi e gioielli.

Resistenza alla corrosione superiore

Il rivestimento crea una barriera inerte che protegge il metallo di base da ossidazione, corrosione e vaiolatura. Questo è il motivo principale per cui il PVD viene utilizzato per ferramenta architettonica, componenti marini e dispositivi medici.

Applicazione a bassa temperatura

Il PVD è un processo a bassa temperatura (circa 500°C), il che significa che può essere applicato in sicurezza a una gamma più ampia di materiali, incluse alcune leghe sensibili al calore, senza rischiare danni termici o deformazioni.

La considerazione critica: la preparazione della superficie

L'errore più comune nella specifica di una finitura PVD è fraintendere il ruolo della preparazione della superficie.

Il PVD non nasconde le imperfezioni

A differenza di processi più spessi come la galvanica o la verniciatura, il PVD non riempirà graffi, non uniformerà i segni degli utensili né nasconderà altri difetti superficiali. Anzi, può renderli più evidenti.

Qualsiasi difetto presente sul pezzo prima del rivestimento verrà perfettamente conservato e visibile sul prodotto finale. Il principio è "quello che vedi è quello che ottieni".

Il costo della perfezione

Ottenere una finitura PVD a specchio impeccabile richiede un notevole lavoro per preparare il substrato. Il costo e il tempo associati alla lucidatura del pezzo di base alla perfezione sono spesso l'aspetto più impegnativo dell'intero processo.

Come specificare la tua finitura PVD

Per ottenere il risultato desiderato, la tua attenzione deve concentrarsi sulla preparazione del substrato.

- Se la tua attenzione principale è una brillantezza simile a uno specchio: Il tuo substrato deve essere lucidato fino a ottenere una finitura a specchio impeccabile e priva di difetti prima del processo PVD.

- Se la tua attenzione principale è un aspetto satinato o opaco: Utilizza una finitura spazzolata direzionale o una superficie sabbiata non direzionale per ottenere prima la trama desiderata sul substrato.

- Se la tua attenzione principale è la durata sopra ogni altra cosa: Il PVD è una scelta eccellente, ma assicurati che la superficie sia preparata secondo lo standard estetico che richiedi, poiché quell'aspetto sarà bloccato permanentemente.

In definitiva, ottenere la finitura PVD perfetta inizia non con il processo di rivestimento stesso, ma con la meticolosa preparazione della superficie sottostante.

Tabella riassuntiva:

| Fattore chiave | Impatto sulla finitura PVD |

|---|---|

| Lucidatura del substrato | Determina la brillantezza a specchio; deve essere impeccabile prima del rivestimento |

| Spessore del rivestimento | 0,5-5 micron; funge da "seconda pelle" conforme |

| Trama superficiale | Le finiture spazzolate, satinate o opache vengono preservate esattamente |

| Opzioni di colore | Ampia gamma (es. oro, nero, bronzo) con elevata resistenza allo sbiadimento |

Hai bisogno di una finitura PVD durevole ed esteticamente perfetta per i tuoi componenti?

KINTEK è specializzata in apparecchiature e materiali di consumo di precisione per laboratori, comprese soluzioni per la preparazione delle superfici e i processi di rivestimento. Che tu sia nel settore della gioielleria, dei dispositivi medici o della ferramenta architettonica, la nostra esperienza garantisce che i tuoi substrati siano preparati secondo i più alti standard per un risultato PVD impeccabile.

Contattaci oggi stesso per discutere come possiamo supportare il tuo progetto con attrezzature e materiali di consumo affidabili, su misura per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato