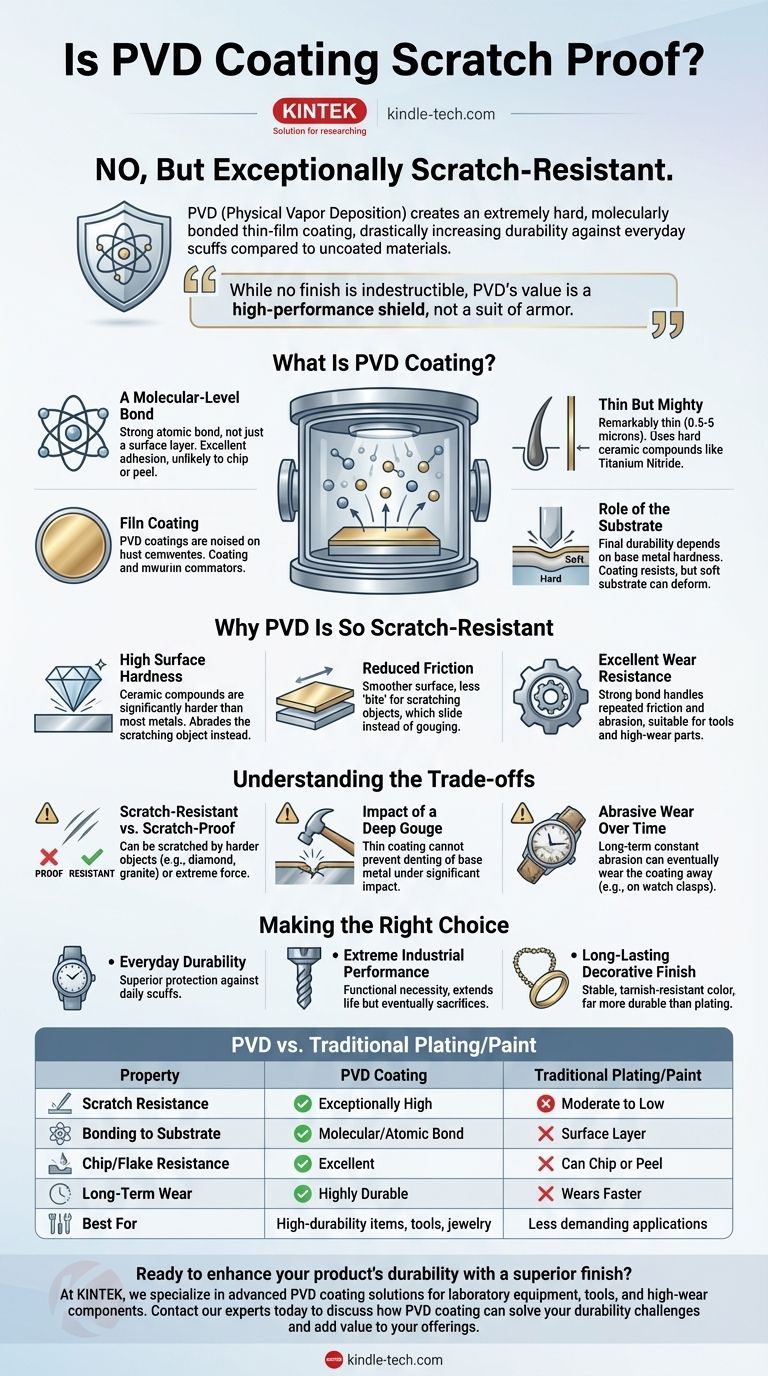

No, il rivestimento PVD non è antigraffio, ma è eccezionalmente resistente ai graffi. Il processo di deposizione fisica da vapore (PVD) crea un rivestimento a film sottile estremamente duro che si lega molecolarmente alla superficie di un metallo. Ciò fornisce un aumento significativo della durabilità contro gli sfregamenti e i graffi dell'uso quotidiano rispetto a un materiale non rivestito o placcato tradizionalmente.

Sebbene nessuna finitura sia veramente indistruttibile, il valore del PVD risiede nella sua capacità di creare una superficie significativamente più dura e più durevole del metallo sottostante. La vera comprensione deriva dal vederlo come uno scudo ad alte prestazioni che resiste ai danni, non come un'armatura che rende un oggetto invincibile.

Cos'è il rivestimento PVD?

La deposizione fisica da vapore è un processo avanzato di rivestimento sottovuoto. Funziona vaporizzando un materiale solido in un vuoto e depositandolo, un atomo o una molecola alla volta, sulla superficie di un substrato.

Un legame a livello molecolare

A differenza della vernice o della placcatura tradizionale, il rivestimento PVD non è solo uno strato che si trova sopra il metallo. Il processo crea un forte legame atomico tra il rivestimento e il substrato.

Ciò si traduce in una finitura che ha un'eccellente adesione ed è altamente improbabile che si scheggi, si sfaldi o si stacchi.

Sottile ma potente

I rivestimenti PVD sono notevolmente sottili, in genere vanno da 0,5 a 5 micron (un capello umano è spesso circa 70 micron).

Nonostante siano così sottili, i materiali specifici utilizzati, spesso composti ceramici duri come il nitruro di titanio, conferiscono alla superficie le sue nuove potenti proprietà senza alterare le dimensioni o la consistenza del pezzo.

Il ruolo del substrato

La durabilità finale di un oggetto rivestito in PVD dipende fortemente dalla durezza del metallo di base su cui è applicato.

Un rivestimento PVD duro su un metallo morbido come l'alluminio consentirà comunque all'oggetto di ammaccarsi sotto impatto. Il rivestimento stesso resisterà ai graffi, ma il materiale sottostante può deformarsi, compromettendo il rivestimento in quel punto.

Perché il PVD è così resistente ai graffi

L'impressionante durabilità del PVD deriva da una combinazione di tre proprietà fisiche chiave.

Un aumento significativo della durezza

La ragione principale per cui il PVD è così resistente ai graffi è la sua elevata durezza superficiale. I composti ceramici utilizzati per il rivestimento sono significativamente più duri della maggior parte dei metalli, incluso l'acciaio inossidabile.

Quando un oggetto meno duro tenta di graffiare la superficie, è l'oggetto stesso che ha maggiori probabilità di essere abraso, non il rivestimento PVD.

Attrito ridotto

I rivestimenti PVD creano una superficie più liscia e a basso attrito. Ciò significa che quando un oggetto vi sfrega sopra, c'è meno "presa".

Invece di affondare e creare un solco, l'oggetto ha maggiori probabilità di scivolare innocuamente sulla superficie, senza lasciare segni.

Eccellente resistenza all'usura

Poiché il rivestimento è legato così saldamente al substrato, resiste eccezionalmente bene all'attrito ripetuto e all'usura abrasiva per lunghi periodi.

Questo è il motivo per cui il PVD non è utilizzato solo per oggetti decorativi come orologi e gioielli, ma anche per applicazioni industriali ad alte prestazioni come utensili da taglio per macchine, che operano sotto intenso attrito e calore.

Comprendere i compromessi

Costruire fiducia significa essere obiettivi. È fondamentale capire che anche il PVD ha i suoi limiti.

Resistente ai graffi vs. Antigraffio

La distinzione è cruciale. Un rivestimento PVD può e sarà graffiato da un oggetto che è più duro del rivestimento stesso o da un oggetto applicato con forza estrema.

Ad esempio, un bordo affilato di un diamante, un cristallo di zaffiro o un pezzo di granito possono certamente graffiare una finitura PVD.

L'impatto di un graffio profondo

I rivestimenti PVD sono sottili. Non possono proteggere il metallo di base da ammaccature o deformazioni sotto un impatto significativo.

Se si lascia cadere un orologio rivestito in PVD sul cemento, la cassa in acciaio potrebbe ammaccarsi. Il rivestimento PVD nell'area interessata sarà danneggiato insieme al metallo sottostante.

Usura abrasiva nel tempo

Sebbene altamente resistente, il rivestimento può essere eventualmente consumato da un'abrasione costante e a lungo termine.

Su un bracciale di un orologio, ad esempio, le aree che sfregano costantemente contro una scrivania, come gli angoli della chiusura, possono mostrare segni di usura dopo diversi anni di uso quotidiano.

Fare la scelta giusta per il tuo obiettivo

La decisione di scegliere un prodotto rivestito in PVD dipende interamente dalle tue aspettative di prestazioni.

- Se il tuo obiettivo principale è la durabilità quotidiana per oggetti come orologi, gioielli o rubinetti: il PVD è una scelta eccezionale che offre una protezione superiore contro i piccoli sfregamenti e graffi della vita quotidiana.

- Se il tuo obiettivo principale sono prestazioni industriali estreme per utensili: il PVD è una necessità funzionale che estende significativamente la vita dell'utensile, ma dovrebbe essere visto come uno strato sacrificale che alla fine si consumerà e potrebbe richiedere un nuovo rivestimento.

- Se il tuo obiettivo principale è una finitura decorativa a lunga durata: il PVD fornisce un colore stabile e resistente all'ossidazione che è molto più durevole di altri metodi di colorazione, rendendolo ideale per un'estetica duratura.

In definitiva, considerare il PVD come uno scudo ad alte prestazioni per il tuo materiale, piuttosto che un'armatura indistruttibile, è la chiave per comprenderne il vero valore.

Tabella riassuntiva:

| Proprietà | Rivestimento PVD | Placcatura/Vernice Tradizionale |

|---|---|---|

| Resistenza ai graffi | Eccezionalmente elevata | Da moderata a bassa |

| Legame con il substrato | Legame molecolare/atomico | Strato superficiale |

| Resistenza a scheggiature/sfaldature | Eccellente | Può scheggiarsi o sfaldarsi |

| Usura a lungo termine | Altamente durevole | Si usura più velocemente |

| Ideale per | Articoli ad alta durabilità, utensili, gioielli | Applicazioni meno esigenti |

Pronto a migliorare la durabilità del tuo prodotto con una finitura superiore?

In KINTEK, siamo specializzati in soluzioni avanzate di rivestimento PVD per attrezzature da laboratorio, utensili e componenti soggetti a forte usura. I nostri rivestimenti forniscono l'eccezionale resistenza ai graffi e all'usura di cui i tuoi prodotti hanno bisogno per durare più a lungo e funzionare meglio.

Contatta i nostri esperti oggi stesso per discutere come il rivestimento PVD può risolvere le tue sfide di durabilità e aggiungere valore alle tue offerte.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Cos'è il film di rivestimento diamantato? Uno strato sottile di diamante per prestazioni estreme

- Come vengono rivestiti gli utensili con il diamante? Ottieni durezza superiore e basso attrito per i tuoi utensili

- Qual è il processo di rivestimento diamantato CVD? Far crescere uno strato di diamante superiore e chimicamente legato

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione