Sì, il rivestimento PVD (Physical Vapor Deposition) è considerato un processo fondamentalmente sicuro e rispettoso dell'ambiente. È un metodo di deposizione sotto vuoto che produce un rivestimento durevole e inerte senza creare sottoprodotti nocivi, rifiuti o gas. La sicurezza del PVD si estende dal suo processo di produzione pulito alla sua capacità di migliorare l'integrità del materiale senza causare danni termici.

La ragione principale per cui il PVD è considerato sicuro è duplice: il processo di applicazione è pulito dal punto di vista ambientale e il rivestimento risultante migliora la durabilità del materiale sottostante senza comprometterne l'integrità strutturale o la riciclabilità.

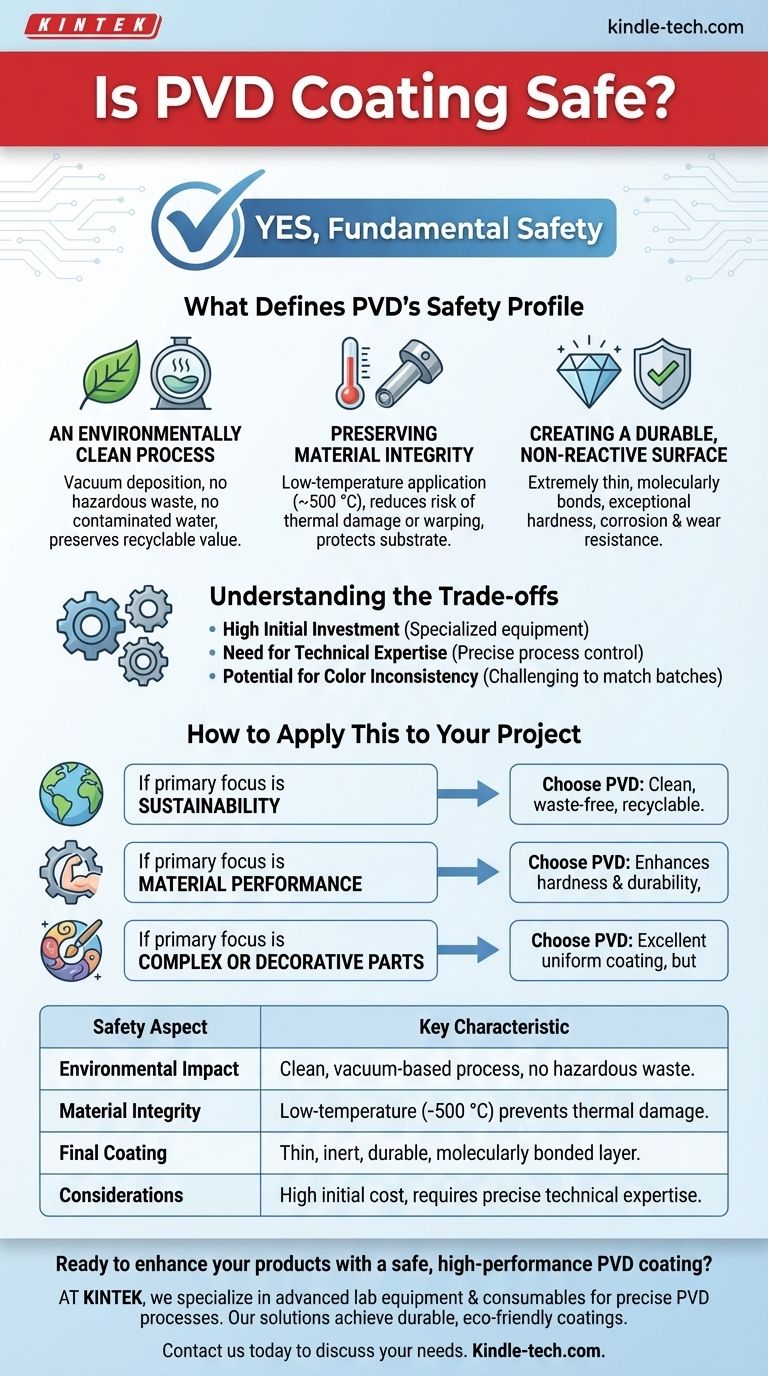

Cosa definisce il profilo di sicurezza del PVD

Il termine "sicuro" si applica al PVD in diversi contesti distinti: il suo impatto ambientale, il suo effetto sul materiale da rivestire e la sua idoneità per i prodotti di consumo.

Un processo pulito dal punto di vista ambientale

Il PVD è riconosciuto come uno dei processi di rivestimento più ecologici disponibili. L'intero processo si svolge sotto vuoto, il che contiene intrinsecamente i materiali utilizzati.

A differenza dei processi di placcatura che si basano sulla chimica umida, il PVD non produce rifiuti pericolosi o acqua contaminata. Preserva anche il valore riciclabile del substrato, come l'acciaio inossidabile, garantendo che i prodotti rivestiti possano rimanere in un ciclo di vita sostenibile.

Preservare l'integrità del materiale

Un vantaggio chiave del PVD è che opera a temperature relativamente basse (circa 500 °C). Questo è cruciale per proteggere l'oggetto da rivestire.

Questa applicazione a bassa temperatura riduce il rischio di danni termici, deformazioni o altre alterazioni delle proprietà fondamentali del substrato. Rende il processo sicuro per l'uso su materiali che potrebbero essere compromessi da metodi a temperature più elevate.

Creazione di una superficie durevole e non reattiva

Il rivestimento PVD risultante è estremamente sottile — spesso solo pochi micron — ma altamente efficace. Si lega molecolarmente al substrato, creando una superficie con eccezionale durezza e resistenza alla corrosione e all'usura.

Questa sottigliezza è una forma di sicurezza per gli utensili di precisione, poiché preserva l'affilatura di un tagliente riducendo l'attrito e il calore durante l'uso. Per i beni di consumo come gioielli o infissi, il rivestimento inerte fornisce una barriera protettiva.

Comprendere i compromessi

Sebbene il PVD sia un processo sicuro e ad alte prestazioni, presenta sfide e considerazioni operative specifiche.

Elevato investimento iniziale

Lo svantaggio principale del PVD è la necessità di attrezzature specializzate e costose. Il processo richiede una grande camera a vuoto e controlli sofisticati, che rappresentano un significativo investimento di capitale.

Necessità di competenza tecnica

Ottenere rivestimenti PVD coerenti e di alta qualità richiede un elevato livello di controllo del processo e competenza. Fattori come temperatura, pressione e velocità di deposizione devono essere gestiti con precisione.

Potenziale di incoerenza del colore

Sebbene il PVD possa produrre un'ampia gamma di finiture decorative, garantire una perfetta coerenza del colore tra diversi lotti può essere difficile. Una mancanza di controllo preciso può portare a risultati con colori non conformi, il che può comportare lo spreco di materiale se i pezzi non soddisfano le specifiche.

Come applicare questo al tuo progetto

La tua decisione di utilizzare il PVD dovrebbe essere guidata dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la sostenibilità: il PVD è la scelta migliore grazie al suo processo pulito e senza sprechi e alla sua capacità di preservare la riciclabilità del materiale di base.

- Se il tuo obiettivo principale sono le prestazioni del materiale: l'applicazione a bassa temperatura migliora la durezza e la durabilità senza compromettere il substrato, rendendolo ideale per componenti ad alte prestazioni.

- Se il tuo obiettivo principale sono parti complesse o decorative: il PVD offre un rivestimento eccellente e uniforme su vari materiali, ma preparati a collaborare con un operatore con comprovata esperienza nel controllo del colore e della qualità.

In definitiva, il rivestimento PVD si distingue come un metodo sicuro ed efficace per migliorare la longevità e le prestazioni di un materiale con un impatto ambientale minimo.

Tabella riassuntiva:

| Aspetto di sicurezza | Caratteristica chiave |

|---|---|

| Impatto ambientale | Processo pulito, basato sul vuoto, senza rifiuti pericolosi o acqua contaminata. |

| Integrità del materiale | Applicazione a bassa temperatura (~500 °C) previene deformazioni o danni termici. |

| Rivestimento finale | Strato sottile, inerte e durevole che si lega molecolarmente al substrato. |

| Considerazioni | Costo iniziale elevato delle attrezzature e richiede una precisa competenza tecnica per la coerenza. |

Pronto a migliorare i tuoi prodotti con un rivestimento PVD sicuro e ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio avanzati per processi PVD precisi. Le nostre soluzioni ti aiutano a ottenere rivestimenti durevoli ed ecologici che migliorano la longevità e le prestazioni dei materiali. Che tu stia lavorando su componenti ad alte prestazioni o parti decorative, la nostra esperienza garantisce qualità e coerenza.

Contattaci oggi per discutere come KINTEK può supportare le esigenze di rivestimento del tuo laboratorio e aiutarti a sfruttare i vantaggi della tecnologia PVD.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni