La risposta breve è sfumata. La Food and Drug Administration (FDA) degli Stati Uniti non concede un'"approvazione" generale per un processo di produzione come la deposizione fisica da vapore (PVD) in sé. Al contrario, la FDA approva il prodotto finale—come un dispositivo medico specifico o un articolo a contatto con alimenti—che utilizza un rivestimento PVD, dopo che il produttore ne ha dimostrato la sicurezza e l'efficacia per l'uso previsto.

La distinzione fondamentale è che l'approvazione normativa si concentra sulla biocompatibilità e sicurezza del materiale di rivestimento specifico utilizzato su un prodotto finito, non sul processo PVD sottovuoto. La responsabilità di dimostrare questa sicurezza ricade interamente sul produttore del prodotto.

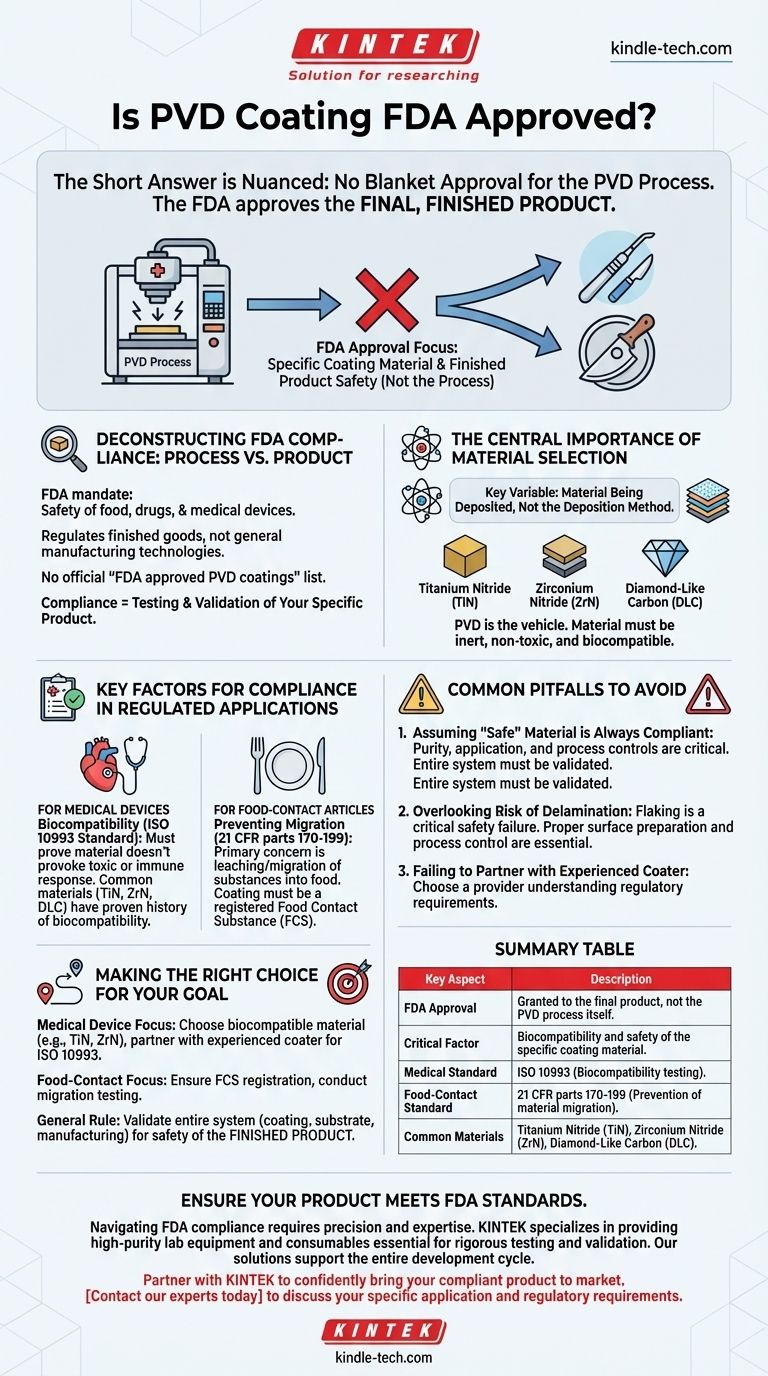

Decostruire la Conformità FDA: Processo vs. Prodotto

Per orientarsi nel panorama normativo, è necessario comprendere che la preoccupazione della FDA è l'articolo finale che interagisce con il corpo umano o con gli alimenti, non i metodi utilizzati per crearlo.

Ruolo e Focus della FDA

Il mandato della FDA è garantire la sicurezza di alimenti, farmaci e dispositivi medici. Regolamenta i beni finiti, non le tecnologie di produzione generiche.

Pertanto, non troverai un elenco ufficiale della FDA di "rivestimenti PVD approvati". Il percorso verso la conformità passa attraverso il test e la convalida del tuo prodotto specifico.

L'Importanza Centrale della Selezione dei Materiali

La variabile chiave nell'equazione della conformità è il materiale depositato, non il metodo di deposizione.

Il PVD è semplicemente il veicolo per applicare uno strato estremamente sottile di materiale. Se tale materiale è inerte, non tossico e biocompatibile—come il Nitruro di Titanio (TiN)—è un forte candidato per l'uso su un prodotto regolamentato.

L'Onere della Prova per il Produttore

L'azienda che immette il prodotto finale sul mercato è l'unica responsabile dell'esecuzione dei test necessari per dimostrarne la sicurezza.

Ciò comporta la presentazione di un pacchetto di dati completo alla FDA che dimostri che il prodotto rivestito soddisfa tutti gli standard pertinenti per l'uso previsto.

Fattori Chiave per la Conformità nelle Applicazioni Regolamentate

Sia che il tuo prodotto sia un impianto medico o un'attrezzatura per la lavorazione degli alimenti, i principi fondamentali della convalida della sicurezza sono gli stessi.

Per i Dispositivi Medici: La Biocompatibilità è Fondamentale

La biocompatibilità è la misura di come un materiale interagisce con il corpo umano. Un materiale biocompatibile non provoca una risposta tossica, lesiva o immunologica.

Lo standard internazionale per questo è ISO 10993. Qualsiasi dispositivo medico rivestito con PVD deve essere sottoposto a una serie di test secondo questo standard per dimostrare che è sicuro per la sua applicazione specifica (ad esempio, strumento chirurgico, impianto a lungo termine).

Materiali come il Nitruro di Titanio (TiN), il Nitruro di Zirconio (ZrN) e alcune forme di Carbonio simile al Diamante (DLC) sono frequentemente utilizzati perché hanno una lunga storia di inerzia e biocompatibilità.

Per gli Articoli a Contatto con Alimenti: Prevenire la Migrazione

Per gli articoli che entrano in contatto con gli alimenti, la preoccupazione principale è che il rivestimento non rilasci o migri sostanze nocive nella catena alimentare.

Il materiale di rivestimento deve essere considerato una Sostanza a Contatto con Alimenti (FCS) e deve essere conforme alle normative FDA pertinenti, come quelle presenti nelle parti 170-199 del 21 CFR.

Ancora una volta, il produttore deve eseguire test per dimostrare che nessun livello non sicuro di materiale si trasferisce dalla superficie rivestita al cibo nelle condizioni di utilizzo previste.

Errori Comuni da Evitare

Ottenere la conformità richiede una pianificazione attenta ed evitare ipotesi comuni che possono portare a ritardi costosi o rifiuti.

Presumere che un Materiale "Sicuro" Sia Sempre Conforme

La purezza e l'applicazione del materiale sono fondamentali. Un rivestimento di TiN nominalmente "sicuro" può diventare non conforme se il processo PVD introduce contaminanti o non raggiunge un'adesione adeguata.

È necessario convalidare l'intero sistema: il materiale di supporto, il processo di pulizia, il materiale di rivestimento e i parametri di deposizione.

Trascurare il Rischio di Delaminazione

Una modalità di guasto primaria per qualsiasi rivestimento è la delaminazione, ovvero il distacco dalla superficie. Per un impianto medico o una superficie di grado alimentare, questo è un grave fallimento della sicurezza.

Una preparazione superficiale adeguata e il controllo del processo sono essenziali per garantire che il rivestimento abbia un legame potente e permanente con il prodotto sottostante. Questa adesione deve essere verificata tramite test rigorosi.

Non Collaborare con un Fornitore di Rivestimenti Esperto

Lavora con un fornitore di rivestimenti PVD che comprenda i requisiti normativi per il tuo settore. Dovrebbe essere in grado di fornire documentazione sulla purezza dei materiali, sui controlli di processo e potrebbe persino avere un Master File presso la FDA a cui puoi fare riferimento nella tua sottomissione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo normativo, il tuo approccio deve essere deliberato e focalizzato sulla convalida del prodotto finale.

- Se il tuo obiettivo principale è un dispositivo medico: Seleziona un materiale di rivestimento con una comprovata storia di biocompatibilità (ad esempio, TiN, ZrN) e collabora con un fornitore che abbia esperienza nella qualificazione dei prodotti secondo gli standard ISO 10993.

- Se il tuo obiettivo principale è un articolo a contatto con alimenti: Assicurati che il materiale di rivestimento sia una Sostanza a Contatto con Alimenti registrata ed esegui i test di migrazione necessari sul tuo prodotto finale per dimostrare che soddisfa gli standard di sicurezza FDA.

- Per qualsiasi applicazione regolamentata: Ricorda che sei responsabile della convalida dell'intero sistema—il rivestimento, il substrato e il processo di produzione—per dimostrare la sicurezza del tuo prodotto finale specifico.

In definitiva, la conformità FDA si ottiene non scegliendo un rivestimento pre-approvato, ma dimostrando rigorosamente la sicurezza del prodotto finito per l'uso previsto.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Approvazione FDA | Rilasciata al prodotto finale, non al processo PVD in sé. |

| Fattore Critico | Biocompatibilità e sicurezza del materiale di rivestimento specifico. |

| Standard Medico | ISO 10993 (Test di biocompatibilità). |

| Standard Contatto Alimenti | Parti 170-199 del 21 CFR (Prevenzione della migrazione di materiale). |

| Materiali Comuni | Nitruro di Titanio (TiN), Nitruro di Zirconio (ZrN), Carbonio simile al Diamante (DLC). |

Assicurati che il tuo prodotto soddisfi gli standard FDA

Orientarsi nella conformità FDA per un dispositivo medico o un articolo a contatto con alimenti rivestito con PVD richiede precisione e competenza. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di elevata purezza essenziali per i rigorosi test e la convalida di cui il tuo prodotto ha bisogno. Le nostre soluzioni supportano l'intero ciclo di sviluppo, dalla selezione dei materiali alla verifica finale della sicurezza del prodotto.

Collabora con KINTEK per immettere con fiducia sul mercato il tuo prodotto conforme. Contatta oggi i nostri esperti per discutere la tua applicazione specifica e i requisiti normativi.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni