Sì, la deposizione fisica da vapore (PVD) è ampiamente considerata uno dei processi di rivestimento più ecologici disponibili. A differenza dei metodi tradizionali come la galvanoplastica, il PVD è un processo a secco, basato sul vuoto, che non produce rifiuti pericolosi, gas tossici o inquinamento idrico. Migliora la durabilità di un prodotto senza compromettere la riciclabilità del materiale di base.

La ragione principale per cui il PVD è ecologico risiede in ciò che elimina: i bagni chimici tossici, l'acqua contaminata e i fanghi pericolosi caratteristici delle vecchie tecnologie di placcatura. È un processo pulito e contenuto che aggiunge durabilità, riducendo così i rifiuti a lungo termine.

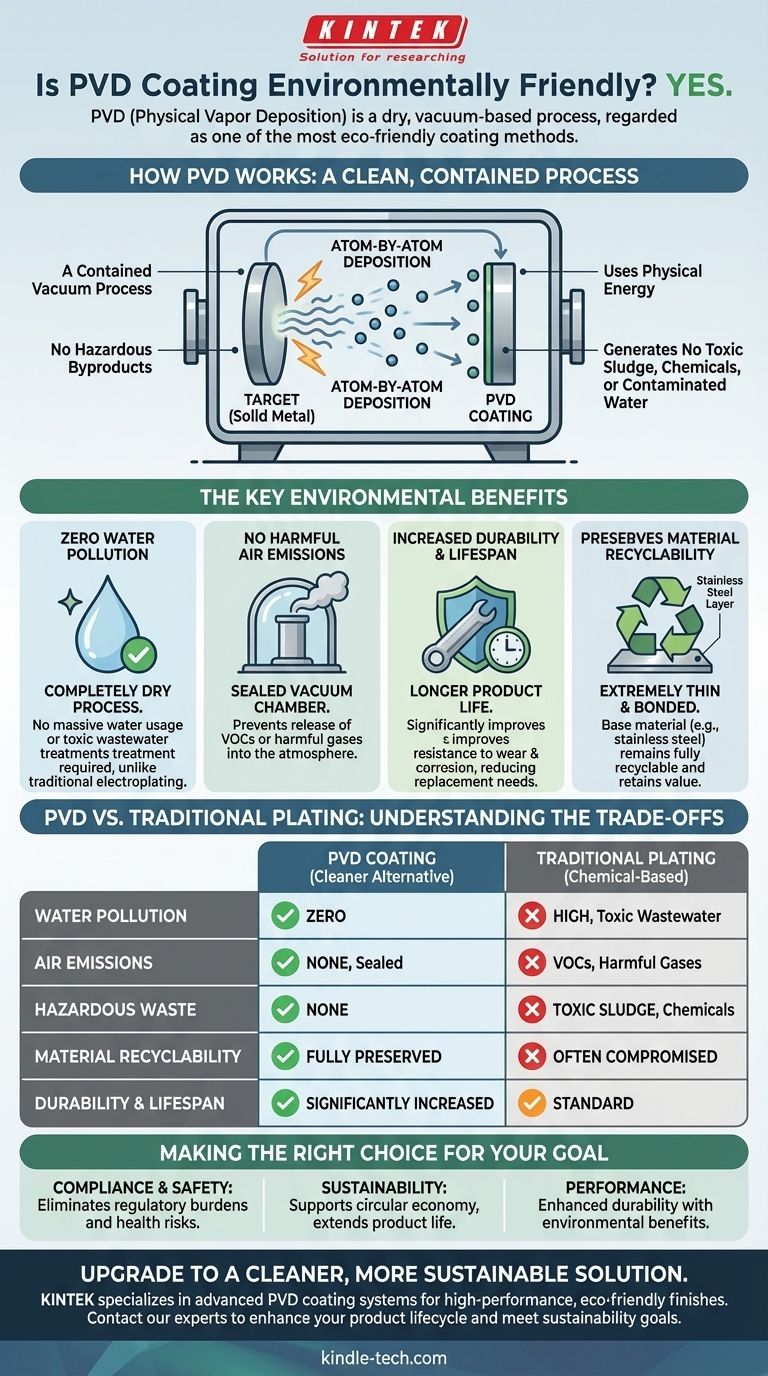

Come funziona il PVD (e perché è pulito)

Comprendere il meccanismo del PVD rivela perché ha un'impronta ambientale così minima. L'intero processo è fondamentalmente diverso dai metodi di placcatura "a umido" tradizionali.

Un processo sottovuoto contenuto

Il processo di rivestimento PVD avviene interamente all'interno di una camera a vuoto sigillata. Questo contenimento è fondamentale, poiché assicura che nessun sottoprodotto o materiale di processo fuoriesca nell'atmosfera.

Deposizione atomo per atomo

Un materiale metallico solido ad alta purezza, come il titanio o il cromo (noto come "bersaglio"), viene vaporizzato attraverso un processo ad alta energia come lo sputtering o la scarica ad arco. Questi atomi o ioni vaporizzati viaggiano quindi attraverso il vuoto e si depositano sulla parte, formando un rivestimento sottile, denso e altamente legato, un atomo alla volta.

Nessun sottoprodotto pericoloso

Poiché il processo utilizza energia fisica per vaporizzare metalli solidi puliti in un vuoto, non genera emissioni nocive. Non ci sono soluzioni chimiche da smaltire, nessun fango tossico da gestire e nessuna acqua contaminata da trattare.

I principali benefici ambientali del PVD

La natura pulita del processo PVD si traduce in diversi vantaggi ambientali distinti rispetto alle tecniche di finitura tradizionali.

Zero inquinamento idrico

Il PVD è un processo completamente a secco. Questo è in netto contrasto con la galvanoplastica, che richiede enormi quantità di acqua che si contaminano con metalli pesanti e sostanze chimiche tossiche, rendendo necessario un trattamento delle acque reflue complesso e costoso.

Nessuna emissione atmosferica nociva

La camera a vuoto sigillata impedisce il rilascio di composti organici volatili (COV) o altri gas nocivi nell'atmosfera.

Maggiore durabilità e durata del prodotto

I rivestimenti PVD migliorano significativamente la resistenza di un prodotto all'usura, alla corrosione e all'ossidazione. Questa maggiore durabilità significa che il prodotto dura più a lungo, riducendo la necessità di sostituzioni e conservando le risorse che verrebbero utilizzate per fabbricare nuovi articoli.

Preserva la riciclabilità del materiale

Il rivestimento PVD è estremamente sottile (tipicamente da 0,5 a 5 micron) e legato metallurgicamente alla superficie. Non altera le proprietà fondamentali del materiale di base, come l'acciaio inossidabile, che rimane completamente riciclabile e conserva il suo valore.

Comprendere i compromessi: PVD vs. placcatura tradizionale

Sebbene il PVD sia una scelta superiore per l'impatto ambientale, è importante comprendere il contesto di ciò che sostituisce.

Il problema della placcatura tradizionale

Metodi come la cromatura spesso si basano sul cromo esavalente, un noto cancerogeno, e comportano l'immersione di parti in bagni di acidi pericolosi e soluzioni di cianuro. Ciò crea significativi rischi per la sicurezza dei lavoratori e un notevole onere per lo smaltimento dei rifiuti pericolosi.

La considerazione energetica

Come qualsiasi processo di produzione avanzato, il PVD richiede un significativo apporto di energia elettrica per creare il vuoto e vaporizzare i metalli di origine. Tuttavia, questo consumo energetico è spesso compensato dalla completa eliminazione delle risorse necessarie per l'approvvigionamento idrico, il trattamento delle acque reflue e il trasporto e lo smaltimento dei rifiuti pericolosi.

Un'alternativa moderna e più pulita

Il PVD rappresenta un cambiamento tecnologico dai processi basati sulla chimica a quelli basati sulla fisica. Risolve i requisiti di prestazione del rivestimento eliminando fin dall'inizio i pericoli ambientali inerenti ai metodi più vecchi.

Fare la scelta giusta per il tuo obiettivo

Valutare il PVD per la tua applicazione significa bilanciare le esigenze di prestazioni con la responsabilità ambientale.

- Se il tuo obiettivo principale è la conformità e la sicurezza: Il PVD è la scelta superiore, poiché elimina gli oneri normativi e i rischi per la salute associati alla conservazione, all'uso e allo smaltimento di prodotti chimici di placcatura pericolosi.

- Se il tuo obiettivo principale è la sostenibilità: Il PVD supporta un'economia circolare estendendo la vita del prodotto e preservando la completa riciclabilità del materiale di base.

- Se il tuo obiettivo principale sono le prestazioni: La maggiore durabilità, durezza e resistenza alla corrosione fornite dal PVD lo rendono spesso la migliore soluzione tecnica, con i suoi benefici ambientali che rappresentano un vantaggio aggiuntivo critico.

In definitiva, scegliere il PVD è una decisione per un processo di finitura moderno, ad alte prestazioni e ambientalmente responsabile.

Tabella riassuntiva:

| Aspetto ambientale | Rivestimento PVD | Placcatura tradizionale |

|---|---|---|

| Inquinamento idrico | Zero | Elevato (acque reflue tossiche) |

| Emissioni atmosferiche | Nessuna (sigillato sottovuoto) | COV, gas nocivi |

| Rifiuti pericolosi | Nessuno | Fanghi tossici, prodotti chimici |

| Riciclabilità del materiale | Completamente preservata | Spesso compromessa |

| Durabilità e durata | Significativamente aumentate | Standard |

Passa a una soluzione di rivestimento più pulita e sostenibile per i tuoi prodotti. KINTEK è specializzata in sistemi di rivestimento PVD avanzati che offrono una durabilità superiore eliminando i pericoli ambientali. Le nostre attrezzature da laboratorio e i nostri materiali di consumo sono progettati per aiutarti a ottenere finiture ad alte prestazioni ed ecologiche senza gli sprechi e l'inquinamento dei metodi tradizionali. Contatta i nostri esperti oggi per scoprire come il PVD può migliorare il ciclo di vita del tuo prodotto e soddisfare i tuoi obiettivi di sostenibilità.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura