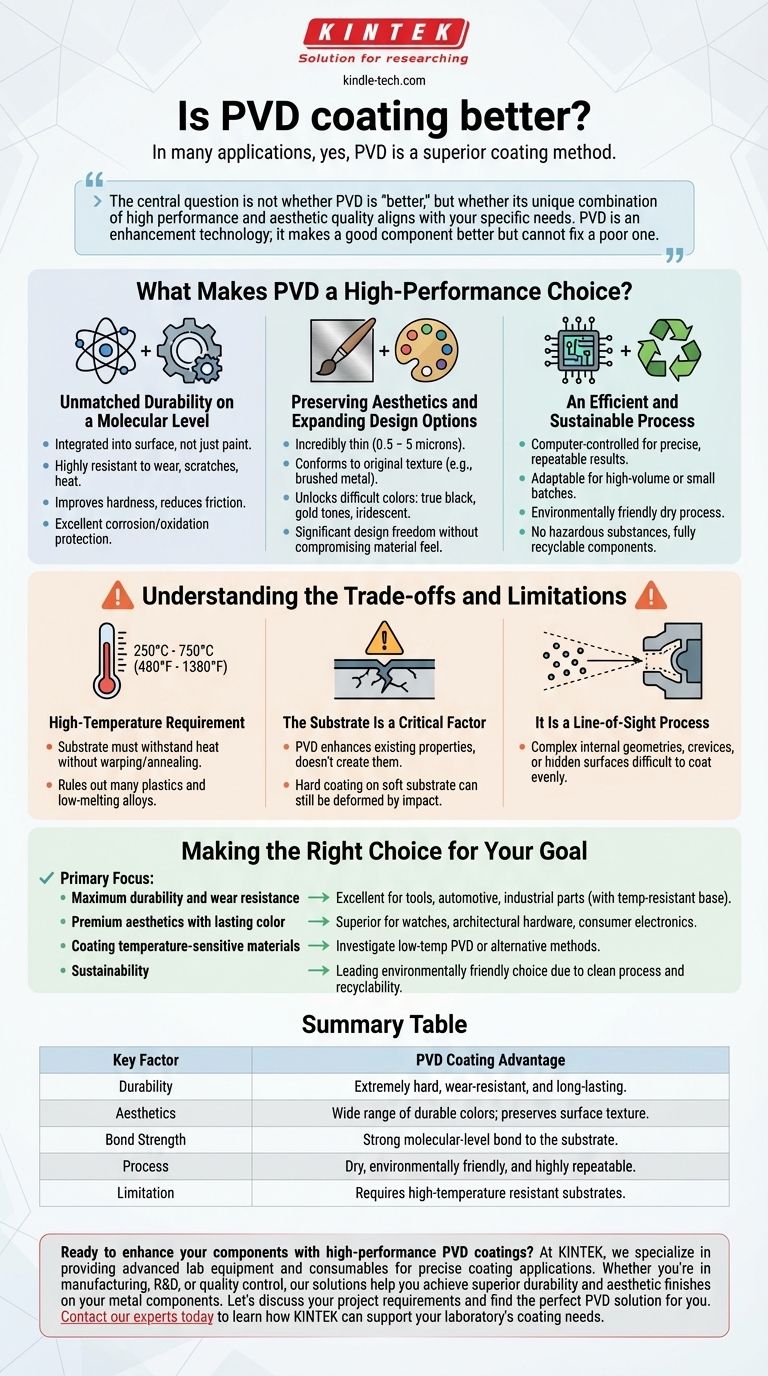

In molte applicazioni, sì, la Deposizione Fisica da Vapore (PVD) è un metodo di rivestimento superiore. Crea un rivestimento a film sottile estremamente durevole a livello molecolare che migliora significativamente la resistenza di un componente all'usura, alla corrosione e all'attrito, offrendo al contempo un'ampia gamma di finiture estetiche. Tuttavia, la sua idoneità dipende interamente dal materiale di base e dagli obiettivi di prestazione specifici del tuo progetto.

La domanda centrale non è se il PVD sia "migliore", ma se la sua combinazione unica di alte prestazioni e qualità estetica si allinea con le tue esigenze specifiche. Il PVD è una tecnologia di miglioramento; rende migliore un buon componente ma non può ripararne uno scadente.

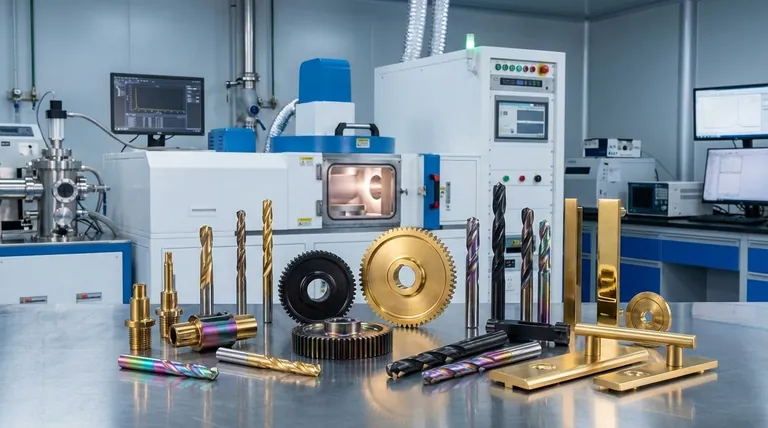

Cosa rende il PVD una scelta ad alte prestazioni?

Il PVD è un processo eseguito sottovuoto ad alta temperatura che trasferisce fisicamente un materiale di rivestimento su un substrato, atomo per atomo. Questo crea un legame potente e una finitura con vantaggi distinti.

Durabilità senza pari a livello molecolare

I rivestimenti PVD non sono semplicemente uno strato di vernice; sono integrati nella superficie del materiale. Il risultato è una finitura altamente resistente all'usura, ai graffi e al calore.

Questo processo migliora drasticamente la durezza di un componente, riducendo gli effetti dell'attrito e prolungandone la vita operativa. Fornisce inoltre un'eccellente protezione contro la corrosione e l'ossidazione.

Preservare l'estetica ed espandere le opzioni di progettazione

Poiché il rivestimento è incredibilmente sottile, tipicamente tra 0,5 e 5 micron, si adatta perfettamente alla trama superficiale originale del substrato. Una finitura metallica spazzolata rimarrà una finitura metallica spazzolata.

Inoltre, il PVD sblocca nuove opzioni di colore difficili da ottenere altrimenti, come il nero vero, le tonalità oro e le finiture iridescenti. Ciò offre una notevole libertà di progettazione senza compromettere l'aspetto e la sensazione del materiale sottostante.

Un processo efficiente e sostenibile

Le moderne macchine PVD sono controllate da computer, consentendo risultati precisi e ripetibili che riducono i tempi e i costi di produzione. Il processo è adattabile sia per la produzione ad alto volume che per piccoli lotti personalizzati.

Dal punto di vista ambientale, il PVD si distingue. È un processo a secco che non utilizza le sostanze pericolose comuni nella placcatura tradizionale, e i componenti rivestiti finali sono completamente riciclabili.

Comprendere i compromessi e i limiti

Sebbene potente, il PVD non è una soluzione universale. Comprendere i suoi requisiti operativi e i limiti è fondamentale per prendere una decisione informata.

Requisito di alta temperatura

Il processo PVD standard richiede alte temperature, spesso comprese tra 250°C e 750°C (480°F e 1380°F). Il materiale del substrato deve essere in grado di sopportare questo calore senza deformarsi, ricottura o perdere le sue proprietà strutturali fondamentali.

Questo vincolo esclude immediatamente molte plastiche, leghe a basso punto di fusione e altri materiali sensibili alla temperatura per l'applicazione PVD standard.

Il substrato è un fattore critico

Il PVD migliora le proprietà esistenti; non le crea dal nulla. Le prestazioni finali di una parte rivestita in PVD sono fondamentalmente determinate dalla qualità e dalle caratteristiche del materiale di base sottostante.

Applicare un rivestimento PVD duro su un substrato morbido non renderà la parte a prova di ammaccatura. Il rivestimento duro può resistere ai graffi, ma un forte impatto deformerà semplicemente il materiale morbido sottostante, causando potenzialmente la rottura del rivestimento.

È un processo a linea di vista

Nel PVD, il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato. Ciò significa che geometrie interne complesse, fessure profonde o superfici nascoste possono essere difficili o impossibili da rivestire uniformemente senza una rotazione sofisticata del componente.

Fare la scelta giusta per il tuo obiettivo

Il PVD è una tecnologia eccezionale se applicata correttamente. Utilizza questi punti per guidare la tua decisione.

- Se la tua attenzione principale è la massima durata e resistenza all'usura: Il PVD è una scelta eccellente per componenti come utensili, parti automobilistiche e attrezzature industriali, a condizione che il materiale di base possa tollerare la temperatura del processo.

- Se la tua attenzione principale è l'estetica premium con colore duraturo: Il PVD è un metodo superiore per ottenere finiture durevoli e di alta gamma su oggetti come orologi, ferramenta architettonica ed elettronica di consumo.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura: Devi indagare sui processi PVD specializzati a bassa temperatura o considerare metodi di rivestimento alternativi.

- Se la tua attenzione principale è la sostenibilità: Il PVD è una scelta ecologica di primo piano grazie al suo processo pulito e alla riciclabilità del prodotto finito.

In definitiva, conoscere questi principi fondamentali è la chiave per determinare se il PVD è la soluzione superiore per la tua applicazione specifica.

Tabella riassuntiva:

| Fattore chiave | Vantaggio del rivestimento PVD |

|---|---|

| Durabilità | Estremamente duro, resistente all'usura e di lunga durata. |

| Estetica | Ampia gamma di colori durevoli; preserva la trama superficiale. |

| Forza di adesione | Forte legame a livello molecolare con il substrato. |

| Processo | A secco, ecologico e altamente ripetibile. |

| Limitazione | Richiede substrati resistenti alle alte temperature. |

Pronto a migliorare i tuoi componenti con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni di rivestimento precise. Che tu sia nel settore della produzione, della R&S o del controllo qualità, le nostre soluzioni ti aiutano a ottenere una durata superiore e finiture estetiche sui tuoi componenti metallici.

Discutiamo i requisiti del tuo progetto e troviamo la soluzione PVD perfetta per te.

Contatta oggi i nostri esperti per scoprire come KINTEK può supportare le esigenze di rivestimento del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura