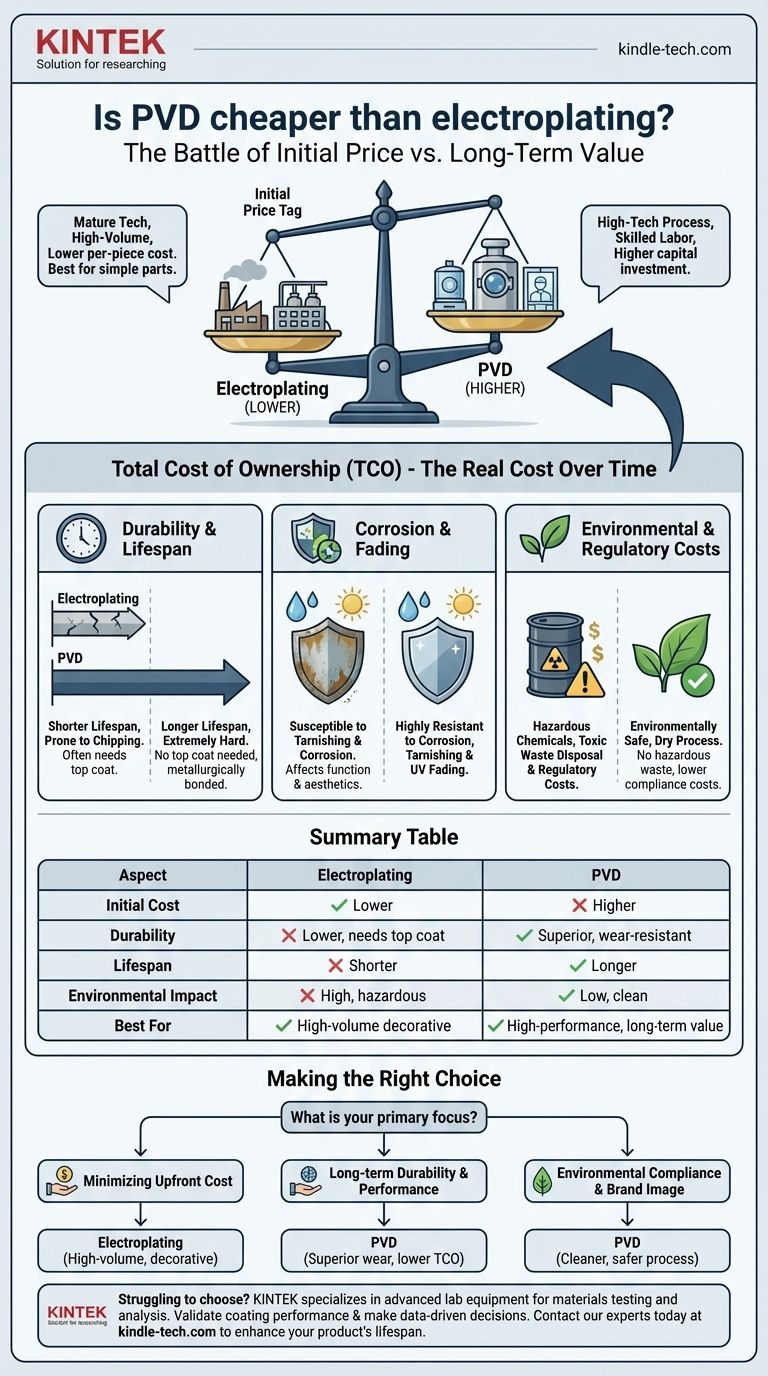

Su base unitaria, la galvanica tradizionale è spesso più economica della Deposizione Fisica da Vapore (PVD) per i costi di produzione iniziali. Tuttavia, questa semplice risposta trascura il fattore cruciale del valore a lungo termine. La vera efficacia in termini di costi di un rivestimento è determinata non solo dal suo prezzo iniziale, ma dalla sua durabilità, durata e dai costi indiretti associati alla manutenzione e alla conformità ambientale.

Il punto centrale è questo: mentre la galvanica può vincere sul costo iniziale, il PVD spesso offre un Costo Totale di Proprietà (TCO) inferiore grazie alla sua durabilità superiore, resistenza all'usura e sicurezza ambientale. L'opzione "più economica" dipende interamente dal fatto che la tua priorità sia il prezzo immediato o il valore a lungo termine.

Decomposizione dei Costi Iniziali

Il prezzo iniziale di qualsiasi processo di rivestimento è una funzione di attrezzature, materiali e manodopera. Le differenze fondamentali tra galvanica e PVD creano una chiara divergenza di costi all'inizio.

Perché la Galvanica è Spesso Più Economica Inizialmente

La galvanica è un processo chimico a umido che è stato perfezionato per oltre un secolo. La tecnologia è matura e le attrezzature per molti tipi comuni di placcatura (come zinco o nichel) sono relativamente diffuse e meno costose.

Questa maturità consente una produzione ad alto rendimento e in grandi lotti, il che riduce il costo per pezzo, specialmente per componenti semplici e piccoli.

L'Investimento Iniziale Più Elevato del PVD

Il PVD è un processo di deposizione sotto vuoto ad alta tecnologia. Richiede un significativo investimento di capitale in attrezzature sofisticate, tra cui una camera a vuoto, sorgenti ad alta potenza e controlli di processo precisi.

Questi sistemi richiedono anche un ambiente altamente controllato (come una camera bianca) e operatori più qualificati, contribuendo a un costo operativo più elevato e, di conseguenza, a un prezzo iniziale per parte più alto.

Fattori Chiave che Influenzano il Prezzo

Il costo per entrambi i processi non è statico. È fortemente influenzato dal volume del pezzo, dal materiale del substrato, dalla complessità della geometria del pezzo e dallo specifico materiale di rivestimento che viene depositato. Il PVD, essendo un processo a "linea di vista", può essere più complesso e costoso per parti con superfici interne intricate.

Oltre il Prezzo: Costo Totale di Proprietà

Concentrarsi solo sul preventivo iniziale ignora i fattori che definiscono il successo e la redditività di un prodotto durante il suo intero ciclo di vita. È qui che il PVD dimostra il suo vero valore.

Durabilità e Durata del Prodotto

Le finiture galvaniche, specialmente per scopi decorativi come ottone o oro, spesso richiedono uno strato protettivo trasparente. Come notato nell'analisi del settore, questo strato trasparente può degradarsi, scheggiarsi o scolorirsi nel tempo.

I rivestimenti PVD, al contrario, sono legati metallurgicamente al substrato. Sono eccezionalmente duri e non richiedono uno strato trasparente, rendendoli significativamente più resistenti all'usura, ai graffi e all'abrasione. Un prodotto più duraturo significa meno reclami in garanzia e sostituzioni, riducendo direttamente i costi a lungo termine.

Resistenza alla Corrosione e allo Sbiadimento

Molte superfici galvaniche sono suscettibili all'ossidazione e alla corrosione, specialmente se esposte a fattori ambientali. Questa degradazione compromette sia la funzione che l'estetica del prodotto.

Il PVD fornisce una barriera densa e non porosa che è altamente resistente all'ossidazione, alla corrosione e allo sbiadimento dovuto alla luce UV. Questa stabilità riduce le esigenze di manutenzione e preserva il valore e l'aspetto del prodotto molto più a lungo.

Costi Ambientali e Normativi

La galvanica tradizionale spesso comporta l'uso di sostanze chimiche pericolose, come soluzioni di cianuro e cromo esavalente, che è un noto cancerogeno. La gestione, il trattamento e lo smaltimento di questi rifiuti tossici rappresentano un costo operativo significativo e crescente a causa delle severe normative ambientali.

Il PVD è un processo a secco, sicuro per l'ambiente. Non produce sottoprodotti pericolosi, eliminando i costi e i rischi associati allo smaltimento dei rifiuti chimici e alla conformità normativa.

Comprendere i Compromessi

Nessuno dei due processi è universalmente superiore; la scelta ottimale è dettata dai requisiti specifici dell'applicazione.

Quando la Galvanica Ha Senso

Per articoli decorativi ad alto volume e basso costo che non saranno soggetti a usura significativa o a condizioni ambientali difficili, la galvanica può essere la scelta più economica. La sua capacità di rivestire forme complesse in modo uniforme le conferisce anche un vantaggio per alcune parti.

Le Limitazioni del PVD

Le principali limitazioni del PVD sono il suo costo iniziale più elevato e la sua natura a "linea di vista". Le superfici che non sono direttamente esposte alla sorgente di rivestimento nella camera a vuoto non saranno rivestite efficacemente, rendendolo difficile per parti con incavi profondi o canali interni complessi. Il processo comporta anche calore, il che può essere una limitazione per i materiali del substrato sensibili alla temperatura.

Fare la Scelta Giusta per la Tua Applicazione

Per prendere una decisione informata, devi allineare le caratteristiche del rivestimento con l'obiettivo primario del tuo prodotto.

- Se il tuo obiettivo principale è minimizzare il costo di produzione iniziale: La galvanica è spesso la scelta più economica, in particolare per le parti decorative nella produzione ad alto volume.

- Se il tuo obiettivo principale è la durabilità e le prestazioni a lungo termine: Il PVD offre una resistenza superiore all'usura, all'abrasione e alla corrosione, portando a un costo totale di proprietà inferiore e a un prodotto più affidabile.

- Se il tuo obiettivo principale è la conformità ambientale e l'immagine del marchio: Il PVD è un processo significativamente più pulito e sicuro, in linea con gli standard moderni di responsabilità aziendale e evitando oneri normativi.

In definitiva, scegliere la finitura giusta richiede di guardare oltre la fattura iniziale e considerare l'intera vita del tuo prodotto.

Tabella Riepilogativa:

| Aspetto | Galvanica | PVD |

|---|---|---|

| Costo Iniziale | Costo iniziale inferiore per pezzo | Investimento iniziale più elevato |

| Durabilità | Meno durevole, potrebbe richiedere uno strato superiore | Estremamente duro, resistente all'usura, non necessita di strato superiore |

| Durata | Più breve, soggetto a ossidazione/corrosione | Più lunga, resistenza superiore a corrosione/UV |

| Impatto Ambientale | Utilizza sostanze chimiche pericolose, alti costi di smaltimento dei rifiuti | Processo a secco, pulito, nessun rifiuto pericoloso |

| Ideale Per | Articoli decorativi ad alto volume e basso costo | Parti ad alte prestazioni che richiedono valore a lungo termine |

Hai difficoltà a scegliere il rivestimento giusto per durabilità e valore?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per test e analisi dei materiali. La nostra esperienza può aiutarti a convalidare le prestazioni del rivestimento e a prendere decisioni basate sui dati per la tua applicazione specifica, assicurandoti di ottimizzare sia i costi che la qualità.

Contatta i nostri esperti oggi per discutere le tue esigenze di progetto e scoprire come le soluzioni KINTEK possono migliorare la durata e le prestazioni del tuo prodotto.

Guida Visiva

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

- Pressa termica idraulica elettrica riscaldata a vuoto per laboratorio

Domande frequenti

- Vale la pena un rivestimento diamantato? Massimizza la vita e le prestazioni dei componenti

- Cosa sono i film rivestiti di diamante? Migliorare i materiali con strati super-duri e trasparenti

- Quali sono i tre tipi di rivestimento? Una guida ai rivestimenti architettonici, industriali e per scopi speciali

- Quanto dura un rivestimento diamantato? Massimizza la durata con il rivestimento giusto per la tua applicazione

- Quanto è spesso il rivestimento diamantato CVD? Bilanciare durata e stress per prestazioni ottimali