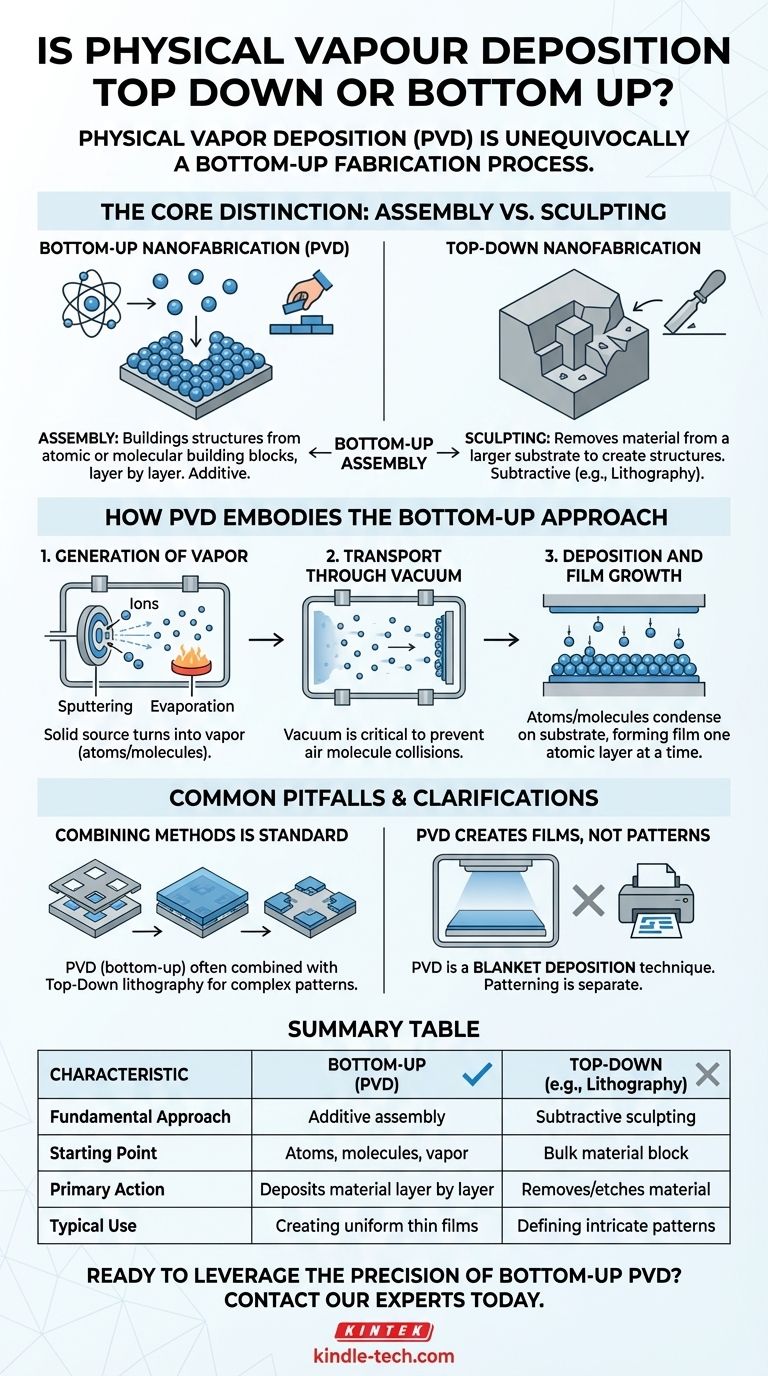

Per essere chiari: La deposizione fisica da vapore (PVD) è inequivocabilmente un processo di fabbricazione bottom-up. Questa classificazione deriva dal suo meccanismo fondamentale, che prevede la costruzione di uno strato di materiale strato per strato a partire dai suoi costituenti più basilari — atomi o molecole — piuttosto che scolpire una struttura da un blocco più grande.

La distinzione fondamentale riguarda la strategia: le tecniche bottom-up come la PVD assemblano strutture a partire da blocchi costitutivi atomici o molecolari, mentre le tecniche top-down scolpiscono strutture rimuovendo materiale da un substrato più grande.

Il Principio Fondamentale: Assemblaggio vs. Scultura

Per capire perché la PVD rientra in questa categoria, è fondamentale comprendere i due approcci fondamentali alla nanofabbricazione.

Definizione di Nanofabbricazione "Bottom-Up"

La fabbricazione bottom-up inizia dalle unità più piccole possibili — atomi, molecole o cluster — e le assembla sistematicamente in una struttura più grande e complessa.

Pensala come costruire un muro con mattoni singoli. Ogni mattone (un atomo) viene posizionato con precisione per creare la forma finale desiderata (il film sottile). Questo metodo è intrinsecamente additivo.

Definizione di Nanofabbricazione "Top-Down"

La fabbricazione top-down adotta l'approccio opposto. Inizia con un grande pezzo di materiale massiccio e utilizza processi sottrattivi, come la scultura o l'incisione (etching), per rimuovere materiale fino a quando non rimane solo la struttura desiderata.

Questo è analogo a uno scultore che parte da un blocco di marmo e scheggia via tutto ciò che non è la statua finale. La fotolitografia, la pietra angolare dell'industria dei semiconduttori, ne è l'esempio classico.

Come la PVD Incarna l'Approccio Bottom-Up

Il processo PVD è un'illustrazione perfetta del principio di fabbricazione bottom-up, o additivo. Generalmente consiste in tre fasi chiave.

1. Generazione del Vapore

Un materiale sorgente solido, noto come "target", viene convertito in un vapore di atomi o molecole individuali. Ciò si ottiene tipicamente tramite sputtering (bombardamento del target con ioni energetici) o evaporazione termica (riscaldamento del materiale fino a quando non vaporizza).

2. Trasporto Sotto Vuoto

Queste particelle vaporizzate viaggiano attraverso una camera a vuoto a bassa pressione dalla sorgente all'oggetto target, noto come "substrato". Il vuoto è fondamentale per impedire a queste particelle di collidere con le molecole d'aria.

3. Deposizione e Crescita del Film

Gli atomi o le molecole atterrano sulla superficie del substrato e si condensano, formando un film sottile e solido. Il film cresce in spessore di uno strato atomico alla volta man mano che arrivano più particelle, incarnando perfettamente l'analogia del "costruire con i mattoni".

Errori Comuni e Chiarimenti

Comprendere la distinzione è fondamentale, ma è anche importante riconoscere come questi metodi vengono utilizzati nella pratica.

La Combinazione di Metodi è Prassi Standard

Nelle applicazioni reali, in particolare nella produzione di semiconduttori, le tecniche bottom-up e top-down sono quasi sempre utilizzate insieme. La PVD non viene utilizzata isolatamente per creare motivi complessi.

Ad esempio, per creare cablaggi metallici su un chip, un passaggio di litografia top-down crea prima una maschera modellata. Quindi, un passaggio PVD bottom-up deposita uno strato di metallo su tutta la superficie. Infine, un altro processo (come il "lift-off" o l'etching) rimuove il metallo indesiderato, lasciando il modello di circuito desiderato.

La PVD Crea Film, Non Modelli

Un punto di confusione comune è pensare che la PVD "stampi" modelli. Non lo fa. La PVD è una tecnica di deposizione uniforme (blanket deposition) che riveste tutto ciò che è nel suo campo visivo. La modellazione e la sagomatura intricata sono gestite dai passaggi di litografia e incisione top-down che la precedono o la seguono.

Applicazione al Tuo Obiettivo

La tua comprensione di questo concetto influisce direttamente sul modo in cui affronteresti una sfida di fabbricazione.

-

Se il tuo obiettivo principale è creare un film sottile uniforme e di elevata purezza: Stai utilizzando un metodo puramente bottom-up. La PVD è lo strumento ideale per depositare materiali con un controllo preciso, a livello atomico, dello spessore e della composizione.

-

Se il tuo obiettivo principale è fabbricare un dispositivo micro-scala complesso (come un transistor): Utilizzerai una combinazione di approcci. Ti affiderai alla fotolitografia top-down per definire il modello e alla PVD bottom-up per depositare gli strati di materiale funzionale all'interno di quel modello.

-

Se il tuo obiettivo principale è controllare le proprietà del materiale su scala nanometrica: La natura bottom-up della PVD è il tuo vantaggio. Controllando i parametri di deposizione, influenzi direttamente la struttura cristallina, la densità e la sollecitazione del film a livello atomico.

Comprendere la distinzione tra assemblaggio bottom-up e scultura top-down è fondamentale per padroneggiare la fabbricazione moderna.

Tabella Riassuntiva:

| Caratteristica | Bottom-Up (PVD) | Top-Down (es. Litografia) |

|---|---|---|

| Approccio Fondamentale | Assemblaggio additivo | Scultura sottrattiva |

| Punto di Partenza | Atomi, molecole, vapore | Blocco di materiale massiccio |

| Azione Principale | Deposita materiale strato per strato | Rimuove/incide materiale |

| Uso Tipico | Creazione di film sottili uniformi | Definizione di modelli intricati |

Pronto a sfruttare la precisione della PVD bottom-up nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo per laboratori ad alte prestazioni per tutte le tue esigenze di deposizione. Sia che tu stia depositando film sottili uniformi o integrando la PVD in un processo di fabbricazione più ampio, la nostra esperienza ti assicura di ottenere un controllo superiore del materiale e risultati coerenti. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni