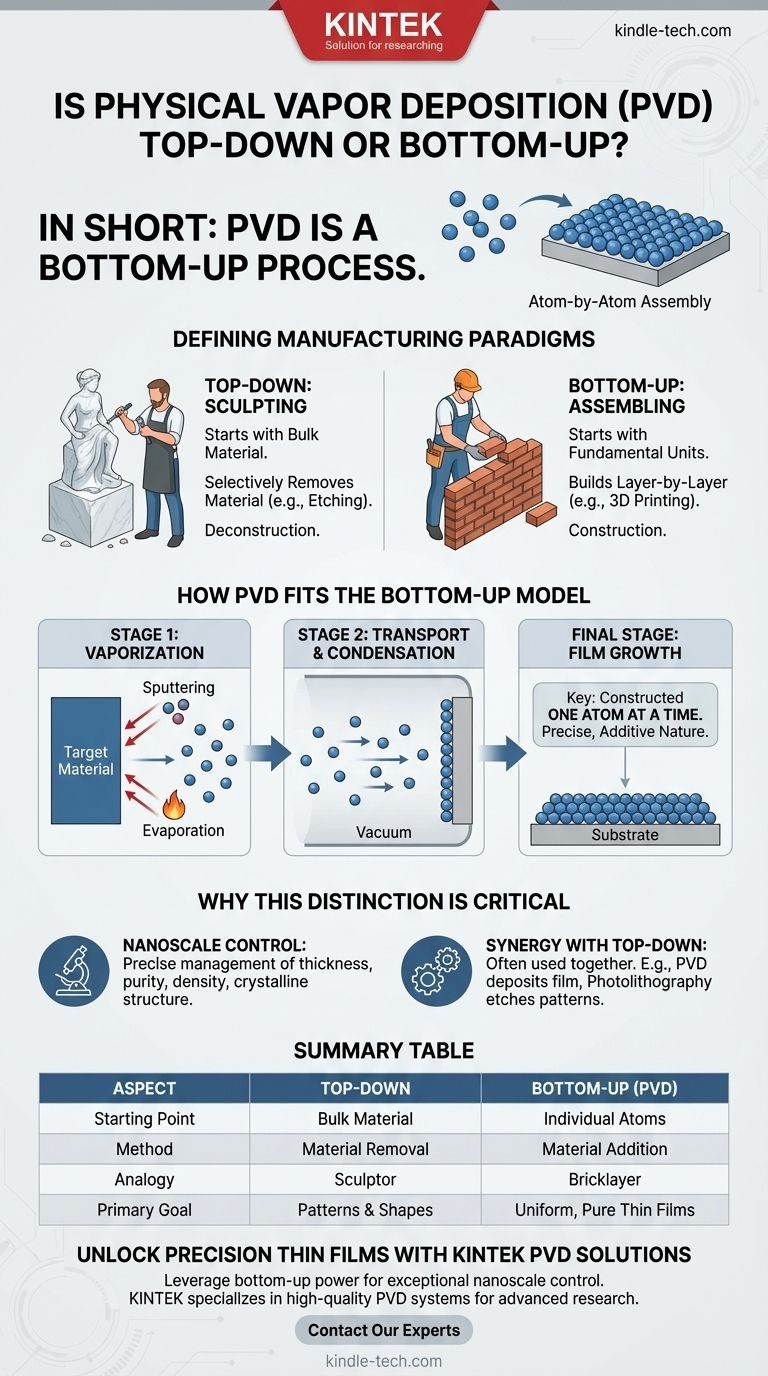

In breve, la Deposizione Fisica da Vapore (PVD) è un processo bottom-up. Funziona assemblando un materiale strato per strato dai suoi componenti atomici o molecolari fondamentali, piuttosto che scolpire una struttura da un blocco di materiale più grande.

La distinzione fondamentale è tra costruzione e decostruzione. La PVD è un metodo di costruzione, che edifica un film sottile dalle fondamenta, atomo per atomo, il che la colloca saldamente nella categoria della produzione bottom-up.

Definire i Paradigmi di Produzione

Per capire perché la PVD è una tecnica bottom-up, dobbiamo prima definire chiaramente entrambi gli approcci di produzione. La differenza è analoga alla distinzione tra uno scultore e un muratore.

L'Approccio "Top-Down": Scolpire

L'approccio top-down inizia con un grande pezzo di materiale sfuso, spesso chiamato substrato o wafer.

Il materiale viene quindi rimosso selettivamente attraverso processi come l'incisione o la fresatura per creare la forma e la struttura desiderate. Si pensi a uno scultore che intaglia una statua da un blocco di marmo.

La fotolitografia è l'esempio classico di un processo top-down nella microfabbricazione, dove i modelli vengono definiti e il materiale indesiderato viene rimosso tramite incisione.

L'Approccio "Bottom-Up": Assemblare

L'approccio bottom-up, noto anche come produzione additiva, inizia dal nulla e costruisce una struttura a partire dai suoi componenti, come atomi o molecole.

Questo è come un muratore che costruisce un muro mattone dopo mattone o una stampante 3D che crea un oggetto strato dopo strato. La struttura finale viene assemblata dalle sue unità più elementari.

Come la PVD si Adatta al Modello Bottom-Up

Il meccanismo della Deposizione Fisica da Vapore si allinea perfettamente con la filosofia bottom-up dell'assemblaggio a livello atomico.

Il Meccanismo PVD

Il processo PVD ha due fasi principali, indipendentemente dalla tecnica specifica (ad esempio, sputtering o evaporazione termica).

Innanzitutto, un materiale sorgente solido (il "bersaglio") viene convertito in fase vapore. Questo viene fatto bombardandolo con ioni (sputtering) o riscaldandolo fino all'evaporazione (evaporazione).

In secondo luogo, questi atomi o molecole vaporizzati viaggiano attraverso una camera a vuoto e si condensano sulla superficie di un substrato, formando gradualmente un film sottile e solido.

Costruire dall'Atomo in Su

La chiave è che il film viene costruito un atomo o una molecola alla volta. Il processo non inizia con un blocco più grande per rimuovere materiale.

Invece, inizia con singole particelle e le assembla nella struttura di film sottile desiderata. Questa natura metodica e additiva è la definizione stessa di un processo bottom-up.

Perché Questa Distinzione è Cruciale

Comprendere la PVD come tecnica bottom-up non è solo una classificazione accademica; ha implicazioni dirette per le sue applicazioni e limitazioni.

Controllo su Scala Nanometrica

I processi bottom-up come la PVD offrono un controllo eccezionale sulle proprietà del film a livello atomico.

Poiché si sta costruendo il materiale da zero, è possibile gestire con precisione il suo spessore, la purezza, la densità e persino la sua struttura cristallina. Questo è cruciale per la creazione di rivestimenti ottici ad alte prestazioni, semiconduttori e superfici resistenti all'usura.

Sinergia con i Metodi Top-Down

In pratica, la produzione avanzata raramente utilizza un solo approccio in modo esclusivo. I metodi bottom-up e top-down sono spesso usati in sequenza.

Un tipico flusso di lavoro nell'industria dei semiconduttori prevede l'utilizzo di un processo bottom-up come la PVD per depositare un film sottile di metallo perfettamente uniforme su un wafer di silicio.

Quindi, un processo top-down come la fotolitografia viene utilizzato per incidere parti di quel film metallico, creando i circuiti microscopici e le interconnessioni richiesti per un processore.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La scelta tra gli approcci di produzione dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è creare un rivestimento puro, uniforme ed estremamente sottile: Un processo bottom-up come la PVD è la scelta corretta e spesso l'unica.

- Se il tuo obiettivo principale è creare modelli complessi e microscopici su una superficie: Probabilmente userai la PVD (bottom-up) per depositare il film e poi la fotolitografia (top-down) per creare il modello.

- Se il tuo obiettivo principale è modellare un grande pezzo di metallo sfuso: Nessuna di queste tecniche su scala nanometrica è appropriata; i metodi top-down tradizionali come la lavorazione meccanica o la fresatura CNC sono lo standard.

In definitiva, classificare la PVD come processo bottom-up fornisce un chiaro quadro per comprendere i suoi punti di forza fondamentali nella costruzione di materiali con precisione dalla scala più piccola possibile.

Tabella Riepilogativa:

| Aspetto | Processo Top-Down | Processo Bottom-Up (PVD) |

|---|---|---|

| Punto di Partenza | Materiale sfuso (es. wafer di silicio) | Singoli atomi/molecole (fase vapore) |

| Metodo | Rimozione del materiale (incisione, fresatura) | Aggiunta di materiale (condensazione atomo per atomo) |

| Analogia | Scultore che intaglia una statua | Muratore che costruisce un muro |

| Obiettivo Primario | Creazione di modelli e forme | Creazione di film sottili uniformi e puri |

Sblocca Film Sottili di Precisione con le Soluzioni PVD KINTEK

Comprendere che la PVD è un processo bottom-up è il primo passo per sfruttare la sua potenza per i tuoi progetti. Questo metodo è essenziale per applicazioni che richiedono un controllo eccezionale su spessore, purezza e struttura del film su scala nanometrica.

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio di alta qualità, inclusi sistemi PVD affidabili. Che tu stia sviluppando semiconduttori avanzati, rivestimenti protettivi durevoli o film ottici all'avanguardia, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contattaci oggi per discutere come le nostre soluzioni PVD possono migliorare le tue capacità di ricerca e produzione. Costruiamo il futuro dei materiali, un atomo alla volta.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati