Fondamentalmente, sì, la deposizione fisica da vapore (PVD) è un processo sicuro se condotto utilizzando attrezzature moderne con adeguati controlli ingegneristici e formazione degli operatori. Il processo in sé comporta fisica ad alta energia all'interno di un vuoto sigillato, ma i pericoli sono ben compresi e contenuti efficacemente. La sicurezza del PVD non è una questione di fortuna, ma il risultato deliberato di una robusta progettazione del sistema e di rigorosi protocolli operativi.

La sicurezza del PVD non è intrinseca alla fisica, ma è ingegnerizzata nel sistema. Il processo comporta pericoli significativi come alte tensioni e temperature estreme, ma questi sono contenuti all'interno di una camera a vuoto sigillata, rendendo i moderni sistemi PVD eccezionalmente sicuri per gli operatori formati.

Analisi dei Pericoli del Processo PVD

Per comprendere la sicurezza del PVD, dobbiamo prima identificare i potenziali pericoli coinvolti nel processo stesso. Questi sono quasi interamente isolati dall'operatore grazie alla progettazione dell'attrezzatura.

Sistemi Elettrici ad Alta Tensione

I metodi PVD come lo sputtering e l'evaporazione con fascio di elettroni si basano sull'alta tensione per generare plasma o energizzare un fascio di elettroni. Questo presenta un rischio elettrico significativo.

Tuttavia, tutti i componenti ad alta tensione sono interni alla macchina e pesantemente schermati. I dispositivi di blocco di sicurezza (interlock) sono una caratteristica standard e critica che interrompe automaticamente l'alimentazione se i pannelli di accesso vengono aperti, prevenendo qualsiasi esposizione dell'operatore.

Temperature Estreme e Rischi Termici

La tecnica di evaporazione termica comporta il riscaldamento dei materiali sorgente a temperature sufficientemente elevate da provocarne la vaporizzazione. Ciò crea un ambiente termico intenso all'interno della camera.

Queste temperature estreme sono confinate alla camera a vuoto. Le pareti della camera sono spesso raffreddate ad acqua e il sistema è termicamente isolato, garantendo che l'esterno dell'attrezzatura rimanga sicuro al tatto durante il funzionamento.

Ambienti ad Alto Vuoto

I processi PVD sono condotti in un ambiente ad alto vuoto. Questo comporta un rischio fisico molto basso ma non nullo di implosione della camera se l'integrità strutturale è compromessa.

Le moderne camere a vuoto sono progettate secondo standard che superano di gran lunga lo stress operativo, rendendo un tale evento eccezionalmente raro. Una considerazione più pratica è l'uso di gas inerti come l'argon per lo sputtering, che potrebbe comportare un rischio di asfissia in caso di perdita significativa in una stanza scarsamente ventilata.

Manipolazione dei Materiali

I materiali sorgente utilizzati per la deposizione e la pulizia della camera dopo il processo sono i principali punti di potenziale esposizione. Alcuni materiali possono essere pericolosi in forma di polvere.

Questo rischio è gestito attraverso Procedure Operative Standard (SOP) per la manipolazione dei materiali, che includono l'uso di dispositivi di protezione individuale (DPI) come guanti e maschere durante il caricamento dei materiali o l'esecuzione della manutenzione del sistema.

Il Prodotto Finale Rivestito in PVD è Sicuro?

Una volta completato il processo PVD, il prodotto risultante non è solo sicuro, ma spesso migliora la sicurezza e la longevità della parte originale.

Rivestimenti Inerti e Stabili

Il PVD applica uno strato di materiale estremamente sottile, denso e solido, come un metallo o una ceramica. Questi rivestimenti sono completamente legati al substrato e sono altamente stabili e inerti.

Poiché il rivestimento è fisicamente legato e chimicamente stabile, non rilascia sostanze, non si sfalda e non degassa. Questo è il motivo per cui i rivestimenti PVD sono frequentemente utilizzati per impianti medici e attrezzature per uso alimentare.

Miglioramento della Durabilità e della Sicurezza del Prodotto

Come notato per i componenti aerospaziali, i rivestimenti PVD aggiungono durabilità e resistenza al calore e alla corrosione. Una parte che può resistere meglio a temperature estreme e ambienti ostili è intrinsecamente una parte più sicura e affidabile.

Il rivestimento funge da scudo protettivo, impedendo al materiale sottostante di degradarsi, il che a sua volta previene guasti meccanici.

Nessun Solvente Residuo o Sottoprodotti

A differenza dei processi chimici umidi come la galvanica o la verniciatura, il PVD è un processo fisico a secco. Non ci sono solventi che possano rimanere intrappolati nel rivestimento né sottoprodotti chimici nocivi lasciati sulla superficie del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla sicurezza PVD dipende dal tuo ruolo e dal tuo obiettivo.

- Se la tua attenzione principale è l'adozione della tecnologia: Valuta i controlli ingegneristici integrati del sistema, i dispositivi di blocco di sicurezza e la conformità del produttore agli standard di sicurezza industriale.

- Se la tua attenzione principale è la sicurezza operativa: La tua sicurezza dipende dalla rigorosa aderenza alle Procedure Operative Standard (SOP), specialmente per la manutenzione, il caricamento dei materiali e la pulizia della camera.

- Se la tua attenzione principale è la progettazione del prodotto: Considera i rivestimenti PVD come un metodo per migliorare la sicurezza e la durabilità del prodotto, poiché la superficie finale rivestita è stabile, inerte e priva di sostanze chimiche di processo.

In definitiva, la sicurezza della deposizione fisica da vapore è una testimonianza di ingegneria disciplinata ed eccellenza operativa.

Tabella Riassuntiva:

| Aspetto di Sicurezza | Concetto Chiave |

|---|---|

| Pericoli del Processo | Contenuti all'interno di camere a vuoto sigillate e dotate di interlock. |

| Prodotto Finale | I rivestimenti sono inerti, stabili e ne aumentano la durabilità. |

| Sicurezza Operativa | Dipende dai controlli ingegneristici e dai protocolli per operatori formati. |

Assicurati che i tuoi processi PVD siano sicuri ed efficienti con KINTEK. Siamo specializzati in attrezzature e materiali di consumo di laboratorio di alta qualità, inclusi sistemi PVD progettati con robuste caratteristiche di sicurezza. Le nostre soluzioni aiutano i laboratori a ottenere rivestimenti affidabili e privi di contaminazioni, aderendo al contempo ai più elevati standard di sicurezza. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio con tecnologia affidabile e sicura.

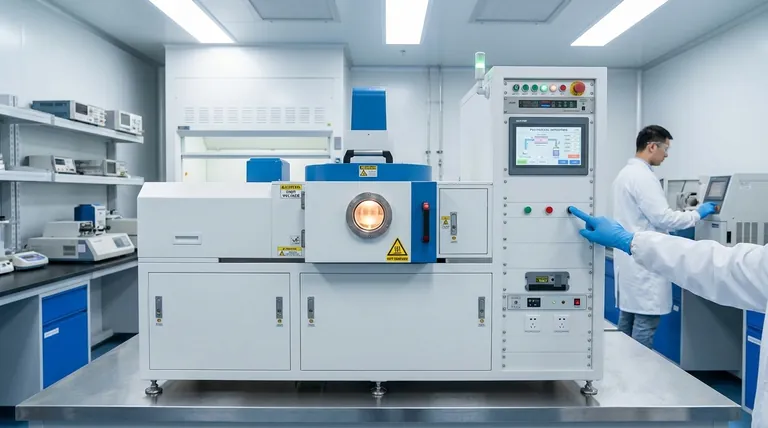

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura