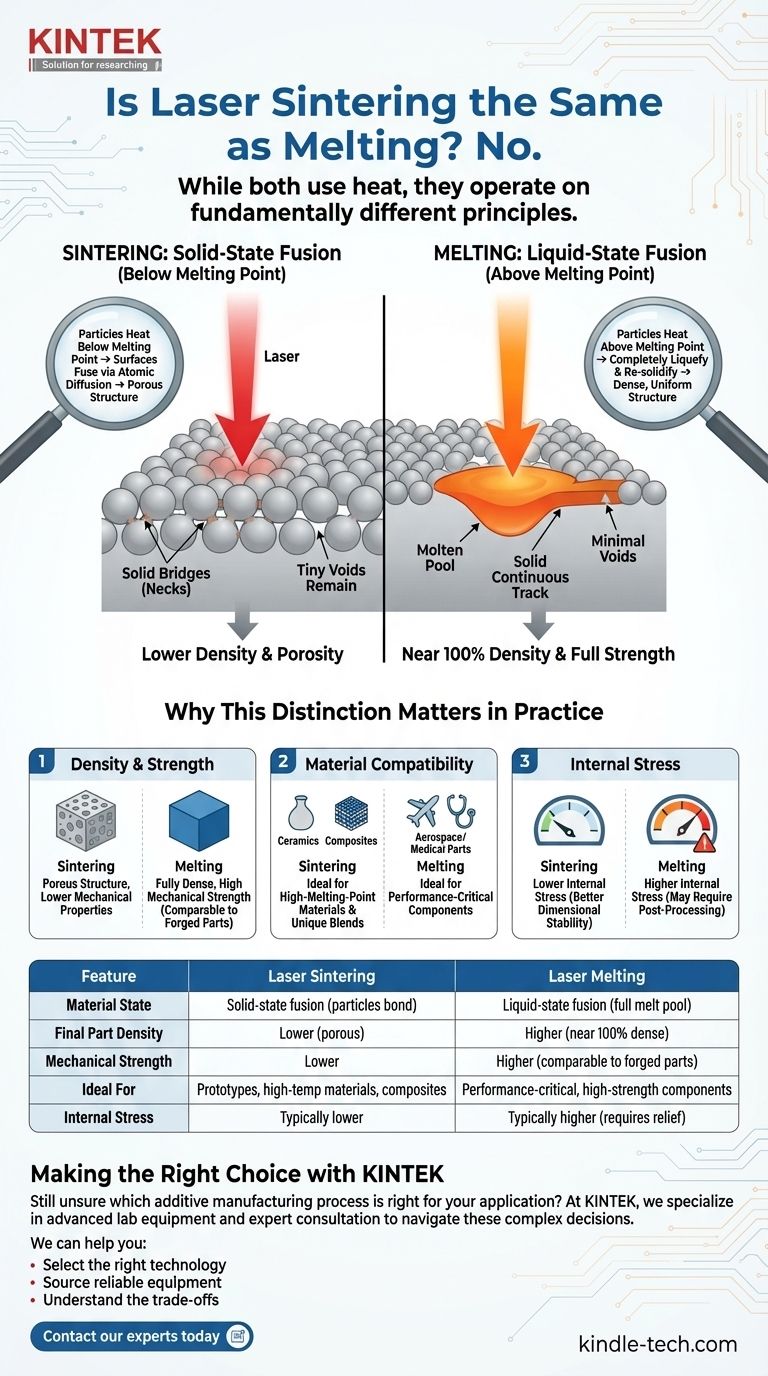

No, la sinterizzazione laser non è la stessa cosa della fusione. Sebbene entrambi i processi utilizzino il calore per formare un oggetto solido dalla polvere, operano su principi fondamentalmente diversi. La sinterizzazione laser riscalda le particelle quanto basta affinché le loro superfici si fondano insieme senza che il materiale diventi mai un liquido completo. La fusione, al contrario, utilizza energia sufficiente per trasformare la polvere in un bagno fuso che si solidifica in un pezzo denso.

La distinzione critica risiede nello stato del materiale durante la fusione. La sinterizzazione è un processo allo stato solido in cui le particelle vengono "saldate" insieme, mentre la fusione è un processo allo stato liquido in cui le particelle vengono completamente liquefatte e riformate. Questa differenza ha profonde implicazioni per la densità, la resistenza e le proprietà del materiale di un pezzo finito.

La Differenza Fondamentale: Fusione allo Stato Solido vs. Stato Liquido

Per comprendere veramente il concetto, è necessario capire cosa succede a livello microscopico. I termini "sinterizzazione" e "fusione" descrivono due distinte trasformazioni fisiche.

Cosa succede durante la sinterizzazione?

In un processo di sinterizzazione, un laser fornisce energia termica a un letto di polvere. Questo calore è controllato con cura per rimanere al di sotto del punto di fusione del materiale.

L'energia eccita gli atomi sulla superficie dei granuli di polvere, facendoli diffondere attraverso il confine e legarsi con le particelle vicine. Questo processo, noto come diffusione atomica, crea ponti solidi o "colli" tra le particelle.

Il materiale centrale di ogni particella non si liquefà mai. Pensate a come premere due palline di pasta molto appiccicose insieme: si fondono dove si toccano, ma non si sciolgono in una singola pozzanghera. Il risultato è una massa solida che è intrinsecamente porosa, poiché piccoli vuoti rimangono tra le particelle fuse.

Cosa succede durante la fusione?

In un processo che utilizza la fusione, come la fusione laser selettiva (SLM), l'energia del laser è sufficientemente alta da aumentare la temperatura del materiale al di sopra del suo punto di fusione.

Questo rompe completamente la struttura cristallina della polvere, trasformando un'area localizzata in un piccolo bagno fuso.

Questo metallo liquido si raffredda e si solidifica in una struttura completamente densa e uniforme. Mentre il laser si muove, crea una traccia continua di materiale solido con vuoti minimi o nulli, molto simile a un saldatore che stende un cordone.

Perché questa distinzione è importante nella pratica

La differenza tra un processo allo stato solido e uno allo stato liquido non è solo accademica; determina direttamente le caratteristiche e le applicazioni del pezzo finale.

Impatto sulla densità e sulla resistenza

I pezzi sinterizzati sono naturalmente porosi. I vuoti lasciati tra le particelle legate si traducono in una densità inferiore rispetto a un blocco solido dello stesso materiale. Questa porosità generalmente porta a proprietà meccaniche ridotte, come la resistenza alla trazione e la resistenza alla fatica.

I pezzi fusi sono quasi completamente densi. Poiché il materiale si liquefa e si risolidifica completamente, i pezzi realizzati tramite fusione possono raggiungere densità superiori al 99%, conferendo loro proprietà meccaniche spesso paragonabili a quelle dei pezzi tradizionalmente forgiati o fusi.

Impatto sulla compatibilità dei materiali

La sinterizzazione è altamente efficace per materiali con punti di fusione estremamente elevati, come alcune ceramiche o metalli refrattari. Raggiungere il livello di energia richiesto per fondere questi materiali è spesso impraticabile o può danneggiare il materiale, rendendo la sinterizzazione la scelta superiore.

Consente anche la creazione di miscele di materiali uniche sinterizzando polveri di materiali diversi che potrebbero non essere adatti alla fusione insieme.

Impatto sulle sollecitazioni interne

I cicli di riscaldamento e raffreddamento intensi e rapidi coinvolti nella fusione possono introdurre significative sollecitazioni residue in un pezzo. Questa sollecitazione può causare deformazioni o crepe e spesso richiede trattamenti termici di post-elaborazione per alleviarla.

Poiché la sinterizzazione avviene a temperature più basse, in genere induce meno sollecitazioni interne, portando potenzialmente a una migliore stabilità dimensionale direttamente dalla macchina.

Comprendere i compromessi

Nessuno dei due processi è universalmente "migliore". Ognuno presenta una serie distinta di vantaggi e svantaggi che lo rendono adatto a obiettivi diversi.

Sinterizzazione: velocità e flessibilità dei materiali

Il vantaggio principale della sinterizzazione è la sua capacità di lavorare materiali difficili da fondere. Può anche essere un processo più veloce poiché è richiesta meno energia per volume di materiale.

Lo svantaggio della sinterizzazione: porosità

Il compromesso inevitabile per questa flessibilità è la porosità. Per qualsiasi applicazione in cui la massima resistenza, densità o tenuta ai fluidi è fondamentale, un pezzo puramente sinterizzato è spesso inadatto senza passaggi di lavorazione secondari come l'infiltrazione (riempire i pori con un altro materiale).

Fusione: prestazioni meccaniche superiori

Il chiaro vantaggio dei processi basati sulla fusione è la performance. I pezzi densi e omogenei risultanti sono robusti, durevoli e adatti per applicazioni ad alto stress e critiche per le prestazioni nei settori aerospaziale, medico e automobilistico.

Lo svantaggio della fusione: stress e complessità

L'elevata energia coinvolta nella fusione crea sfide. Il processo richiede un controllo più attento per gestire le sollecitazioni residue e può essere limitato nei tipi di materiali che può elaborare efficacemente senza introdurre difetti.

Fare la scelta giusta per il tuo obiettivo

I requisiti della tua applicazione dovrebbero dettare il processo che scegli. Comprendere questa differenza fondamentale ti consente di selezionare lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è la massima densità e resistenza meccanica: dovresti scegliere un processo basato sulla fusione completa, come SLM o Electron Beam Melting (EBM), per componenti critici per le prestazioni.

- Se il tuo obiettivo principale è lavorare con ceramiche ad alta temperatura o creare nuovi compositi di materiali: la sinterizzazione (come la sinterizzazione laser selettiva - SLS) offre un vantaggio distinto dove la fusione completa è impraticabile.

- Se il tuo obiettivo principale è creare prototipi o parti in cui l'integrità strutturale non è la massima priorità: la sinterizzazione può essere un'opzione più veloce e versatile.

Comprendendo la fisica della fusione, puoi andare oltre i termini di marketing e selezionare il processo di produzione additiva che si allinea veramente con i tuoi requisiti ingegneristici.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione Laser | Fusione Laser |

|---|---|---|

| Stato del Materiale | Fusione allo stato solido (le particelle si legano) | Fusione allo stato liquido (bagno fuso completo) |

| Densità del Pezzo Finale | Inferiore (poroso) | Superiore (quasi 100% denso) |

| Resistenza Meccanica | Inferiore | Superiore (paragonabile a pezzi forgiati) |

| Ideale Per | Prototipi, materiali ad alto punto di fusione, compositi | Componenti critici per le prestazioni, ad alta resistenza |

| Sollecitazioni Interne | Tipicamente inferiori | Tipicamente superiori (potrebbe richiedere scarico delle sollecitazioni) |

Ancora incerto su quale processo di produzione additiva sia giusto per la tua applicazione?

La scelta tra sinterizzazione e fusione è fondamentale per ottenere le proprietà del materiale, la densità e le prestazioni desiderate nei tuoi pezzi finali. In KINTEK, siamo specializzati nella fornitura delle attrezzature di laboratorio avanzate e della consulenza esperta necessarie per affrontare queste decisioni complesse.

Possiamo aiutarti a:

- Selezionare la tecnologia giusta per il tuo materiale specifico e i tuoi obiettivi di performance.

- Acquistare attrezzature affidabili per la ricerca sui materiali e lo sviluppo dei processi.

- Comprendere i compromessi per ottimizzare il tuo flusso di lavoro di produzione.

Discutiamo i requisiti del tuo progetto. Contatta i nostri esperti oggi per assicurarti di scegliere il processo migliore per il successo.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Qual è la descrizione fisica di un forno a tubo? Una ripartizione dettagliata del suo design per alte temperature

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio