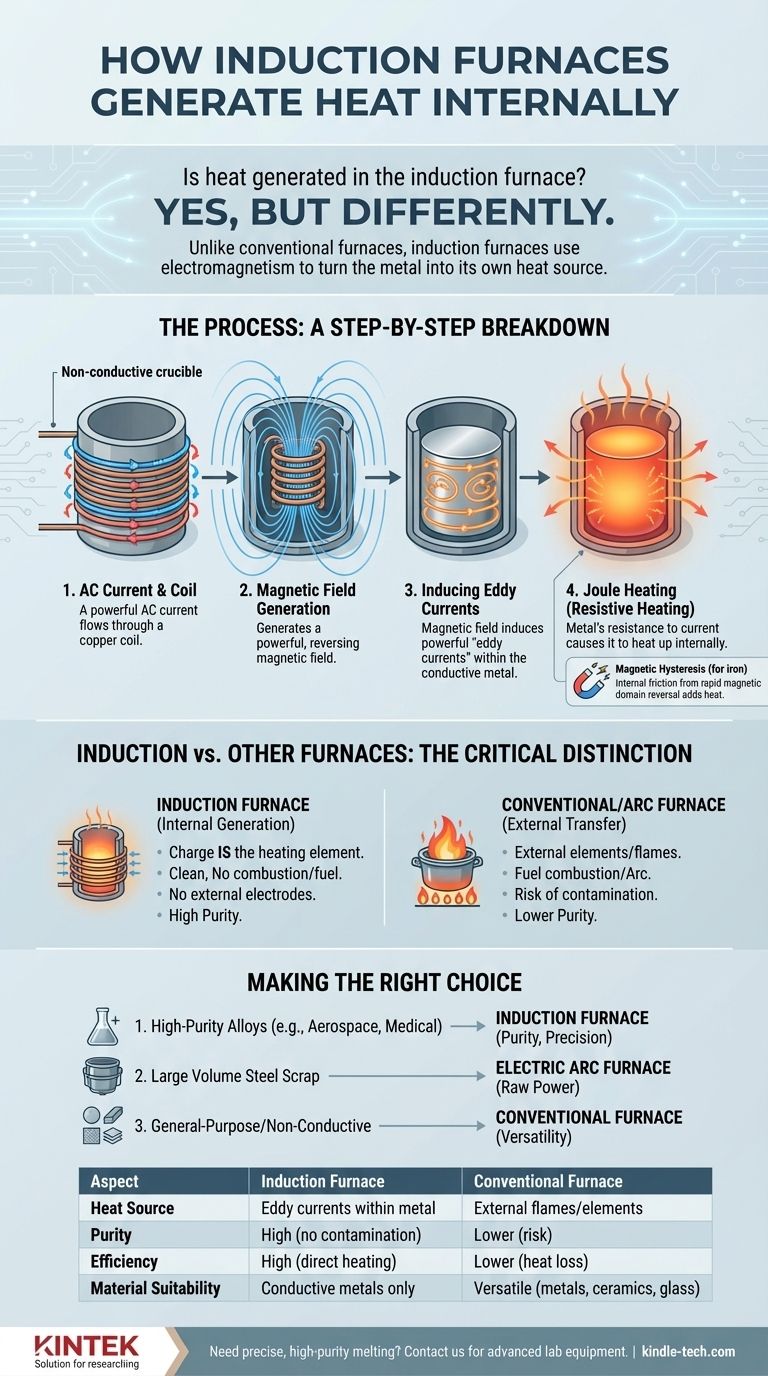

Sì, ma non nel modo in cui potresti pensare. La caratteristica distintiva di un forno a induzione è che il calore viene generato direttamente all'interno del metallo da fondere. A differenza di un forno convenzionale che utilizza fiamme o elementi roventi per trasferire calore al metallo, un forno a induzione utilizza l'elettromagnetismo per trasformare il metallo nella propria fonte di calore.

Il principio fondamentale di un forno a induzione non è il trasferimento di calore, ma la generazione di calore. Utilizza un campo magnetico potente e mutevole per indurre correnti elettriche all'interno del metallo, facendolo riscaldare dall'interno. Questo metodo è fondamentalmente diverso dai forni a combustibile o a resistenza.

Come funziona il riscaldamento a induzione: una scomposizione passo passo

Per comprendere un forno a induzione, è necessario prima comprendere la fisica dell'induzione elettromagnetica. Il processo è pulito, contenuto e altamente efficiente perché genera calore esattamente dove è necessario.

La bobina e la corrente

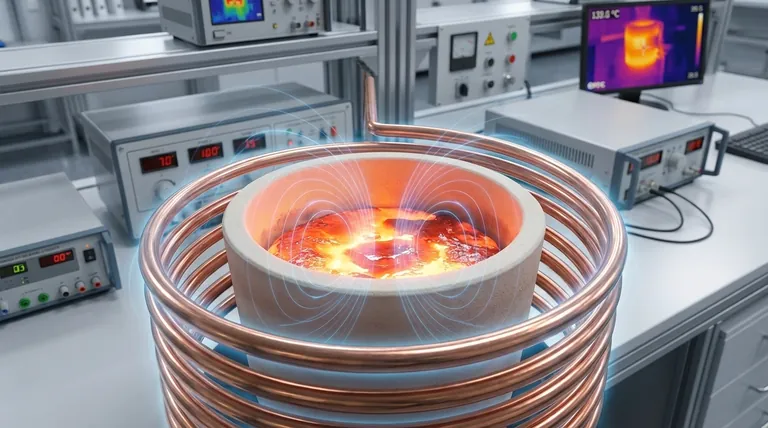

Un forno a induzione è costruito attorno a un crogiolo non conduttivo, che contiene il metallo. Questo crogiolo è circondato da una bobina di filo di rame. Una potente corrente alternata (AC) viene fatta passare attraverso questa bobina.

Generazione del campo magnetico

Quando la corrente alternata fluisce, genera un campo magnetico potente e rapidamente invertito sia all'interno che all'esterno della bobina. Poiché il crogiolo non è conduttivo, questo campo magnetico lo attraversa senza impedimenti e penetra nel metallo contenuto al suo interno.

Induzione delle correnti parassite

Questo campo magnetico in rapida evoluzione induce a sua volta potenti correnti elettriche all'interno della carica metallica conduttiva. Queste correnti interne e circolari sono note come correnti parassite (o correnti di Foucault).

Il principio del riscaldamento Joule

Il metallo possiede una resistenza elettrica naturale. Quando queste forti correnti parassite fluiscono attraverso il metallo resistivo, dissipano energia sotto forma di calore. Questo fenomeno, noto come riscaldamento Joule (o riscaldamento resistivo), è la fonte primaria di calore in un forno a induzione. Il metallo si riscalda efficacemente dall'interno verso l'esterno.

Un effetto aggiuntivo: isteresi magnetica

Per i materiali ferromagnetici come il ferro, esiste una fonte secondaria di calore. Le rapide inversioni del campo magnetico fanno sì che i domini magnetici all'interno del ferro invertano rapidamente il loro allineamento. Questo attrito interno, chiamato isteresi magnetica, genera calore aggiuntivo e contribuisce al processo di fusione.

La distinzione critica: induzione rispetto ad altri forni

Il metodo di "generazione interna" rende unici i forni a induzione. Comprendere le alternative chiarisce i suoi vantaggi specifici.

Nessun elemento riscaldante esterno

I forni elettrici convenzionali utilizzano elementi riscaldanti resistivi realizzati con materiali come leghe nichel-cromo. Questi elementi diventano estremamente caldi ed emettono calore, che viene poi assorbito dal contenuto del forno. Un forno a induzione non ha alcun elemento riscaldante di questo tipo; la carica è l'elemento riscaldante.

Nessuna combustione o fiamma

I forni alimentati a gas generano calore bruciando una miscela di combustibile e aria. Questo processo di combustione introduce sottoprodotti e impurità nell'ambiente di riscaldamento. I forni a induzione utilizzano solo elettricità e magnetismo, con conseguente fusione eccezionalmente pulita e senza contaminazione da combustibile.

Nessun arco elettrico

Un forno ad arco elettrico, comune nella produzione di acciaio, fa passare una corrente massiccia attraverso un elettrodo di grafite per creare un arco verso la rottamazione metallica. Questo arco genera calore intenso. Anche questo è una fonte di calore esterna e l'elettrodo può introdurre carbonio nella fusione, cosa non sempre desiderabile.

Comprendere i compromessi

Sebbene potente, il metodo a induzione non è una soluzione universale. Il suo principio unico comporta vantaggi e limitazioni specifiche.

Vantaggio: purezza e precisione

Poiché il calore viene generato internamente e non vi è combustione o contatto con elettrodi riscaldanti, un forno a induzione offre una purezza senza pari. Ciò è fondamentale per la produzione di leghe di alta qualità nelle applicazioni aerospaziali, mediche ed elettroniche, dove anche impurità minime sono inaccettabili.

Vantaggio: efficienza e velocità

Il calore viene generato direttamente nel materiale, riducendo al minimo l'energia sprecata per riscaldare la struttura del forno stessa. Ciò porta a un'efficienza termica molto elevata e a tempi di fusione rapidi rispetto ai forni che si basano sulla radiazione e sulla convezione.

Limitazione: idoneità del materiale

Il processo si basa sul fatto che il materiale sia elettricamente conduttivo per supportare le correnti parassite. Sebbene eccellente per metalli come ferro, acciaio, rame e alluminio, è inefficace per fondere materiali non conduttivi come vetro o ceramica.

Limitazione: complessità dell'attrezzatura

I forni a induzione richiedono un alimentatore AC ad alta frequenza sofisticato e affidabile e bobine progettate con precisione. Ciò può comportare un investimento iniziale più elevato e una manutenzione più complessa rispetto ai progetti di forni a combustibile più semplici.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a induzione dipende interamente dall'obiettivo metallurgico.

- Se la tua priorità principale sono le leghe metalliche di alta purezza: Il forno a induzione è la scelta superiore, poiché previene la contaminazione da combustibile, sottoprodotti o elettrodi.

- Se la tua priorità principale è fondere grandi volumi di rottami di acciaio: Un forno ad arco elettrico è spesso lo standard industriale grazie alla sua potenza grezza ed efficacia.

- Se la tua priorità principale è il riscaldamento generico o la fusione di materiali non conduttivi: Un forno a resistenza elettrica o a combustibile convenzionale offre maggiore versatilità.

Comprendendo che un forno a induzione trasforma il metallo nella propria fonte di calore, puoi selezionare lo strumento giusto per il compito specifico da svolgere.

Tabella riassuntiva:

| Aspetto | Forno a induzione | Forno convenzionale |

|---|---|---|

| Fonte di calore | Correnti parassite all'interno del metallo | Fiamme esterne o elementi riscaldanti |

| Purezza | Elevata (nessuna contaminazione da combustibile/elettrodi) | Inferiore (rischio di contaminazione) |

| Efficienza | Elevata (riscaldamento interno diretto) | Inferiore (perdita di calore verso l'ambiente) |

| Idoneità del materiale | Solo metalli elettricamente conduttivi | Versatile (metalli, ceramiche, vetro) |

Hai bisogno di soluzioni di fusione di metalli precise e di alta purezza? KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i forni a induzione, per soddisfare i tuoi obiettivi metallurgici specifici. La nostra esperienza ti assicura di ottenere l'attrezzatura giusta per risultati efficienti e privi di contaminazione. Contattaci oggi stesso per discutere come possiamo supportare le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura