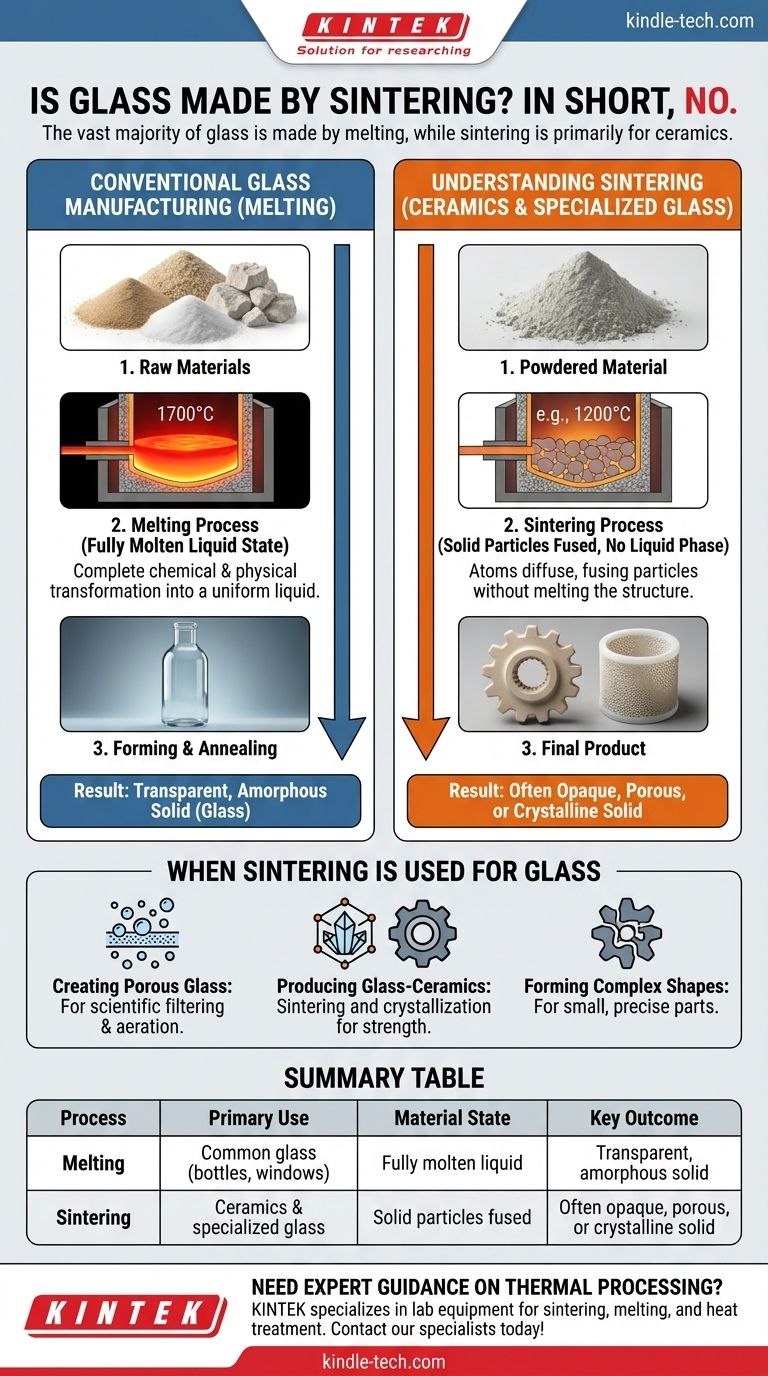

In breve, no. La stragrande maggioranza dei prodotti in vetro, come finestre e bottiglie, è realizzata fondendo completamente le materie prime in un liquido e poi raffreddandolo. La sinterizzazione è un processo fondamentalmente diverso utilizzato principalmente per le ceramiche, sebbene venga impiegato per creare prodotti vetrari specializzati a partire dalla polvere.

La distinzione fondamentale risiede nello stato del materiale: la produzione convenzionale del vetro comporta uno stato liquido completamente fuso, mentre la sinterizzazione fonde insieme particelle solide utilizzando il calore, senza mai raggiungere una fase liquida completa.

Il Metodo Convenzionale: Fusione e Raffreddamento

Per capire perché la sinterizzazione non è il metodo standard, è essenziale prima comprendere come viene effettivamente prodotto il vetro comune. Il processo è di trasformazione chimica e fisica completa.

Le Materie Prime

Il viaggio inizia con una miscela di materie prime, principalmente sabbia silicea (biossido di silicio), carbonato di sodio (soda ash) per abbassare il punto di fusione e calcare (carbonato di calcio) per migliorarne la stabilità.

Il Processo di Fusione

Questa miscela viene riscaldata in un forno a temperature estreme (circa 1700°C o 3090°F) fino a quando non si scioglie completamente in un liquido uniforme e fuso. A questo stadio, tutte le singole particelle sono scomparse e il materiale è omogeneo.

Formatura e Ricottura

Questo liquido fuso viene quindi modellato soffiando, pressando o facendolo galleggiare su un letto di stagno fuso. Viene quindi raffreddato in modo controllato (ricottura) per alleviare le tensioni interne, dando origine al solido trasparente e non cristallino (amorfo) che conosciamo come vetro.

Comprendere la Sinterizzazione: Un Approccio Diverso

La sinterizzazione è un trattamento termico per compattare e formare una massa solida di materiale a partire dalla polvere. È la pietra angolare della produzione di ceramiche.

Cos'è la Sinterizzazione?

La sinterizzazione utilizza il calore per incoraggiare gli atomi a diffondersi attraverso i confini delle singole particelle, fondendole insieme. Pensala come saldare innumerevoli minuscole particelle in un unico pezzo solido senza fondere l'intera struttura.

Il Meccanismo di Sinterizzazione

Una polvere compattata viene riscaldata a una temperatura inferiore al suo punto di fusione. A questa alta temperatura, le particelle si legano nei loro punti di contatto, riducendo gradualmente lo spazio vuoto (porosità) tra loro e causando la densificazione e la contrazione dell'oggetto.

Quando la Sinterizzazione Viene Utilizzata per il Vetro

Sebbene non sia il metodo principale, la sinterizzazione è importante per la produzione di tipi specifici di vetro e materiali simili al vetro in cui le proprietà di un materiale di partenza in polvere rappresentano un vantaggio.

Creazione di Vetro Poroso

La sinterizzazione della polvere di vetro (spesso chiamata "fritta") consente la creazione di componenti in vetro poroso. Questi sono utilizzati per la filtrazione scientifica, l'aerazione (bollitori negli acquari) e come strutture di supporto dove è richiesto il flusso di fluidi o gas.

Produzione di Vetroceramiche

La sinterizzazione è una fase chiave nella produzione delle vetroceramiche. Un oggetto di vetro viene prima formato dalla polvere, e quindi un processo di trattamento termico attentamente controllato (cristallizzazione) trasforma il vetro non cristallino in una ceramica a grana fine cristallina, conferendogli resistenza superiore e resistenza agli shock termici.

Formazione di Forme Complesse

Per forme piccole e altamente intricate difficili da modellare da un liquido viscoso fuso, la pressatura e la sinterizzazione della polvere di vetro possono essere una tecnica di produzione più precisa ed efficace.

Comprendere i Compromessi: Fusione vs. Sinterizzazione

La scelta tra questi due processi dipende dal risultato desiderato e dalle proprietà del prodotto finale.

Trasparenza e Omogeneità

La fusione è superiore per ottenere una trasparenza perfetta. Lo stato liquido assicura un materiale completamente uniforme e omogeneo senza confini interni che possano disperdere la luce. La sinterizzazione spesso lascia pori microscopici che rendono il prodotto finale traslucido o opaco.

Proprietà del Prodotto Finale

La fusione seguita da un rapido raffreddamento è il modo in cui si crea un solido amorfo (vetro). La sinterizzazione è il metodo principale per creare solidi cristallini resistenti e duri (ceramiche).

Energia e Temperatura

Sebbene entrambi siano processi ad alta temperatura, la sinterizzazione avviene tipicamente a una temperatura inferiore rispetto a quella richiesta per la fusione completa. Ciò può offrire un vantaggio energetico per i materiali con punti di fusione estremamente elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di produzione è dettato interamente dalla struttura e dalla funzione previste del materiale.

- Se la tua attenzione principale è un materiale trasparente e amorfo come un vetro per finestre o una bottiglia: Il processo richiesto è la fusione delle materie prime in un liquido omogeneo e il raffreddamento.

- Se la tua attenzione principale è un materiale cristallino forte e opaco come una tazza da caffè o una piastrella: Il processo richiesto è la sinterizzazione di una polvere ceramica.

- Se la tua attenzione principale è un prodotto speciale come un filtro da laboratorio o una vetroceramica ad alta resistenza: Il processo inizia con polvere di vetro e utilizza la sinterizzazione.

In definitiva, la scelta è determinata se l'obiettivo è formare un prodotto da un liquido uniforme o fondere particelle solide in un insieme coeso.

Tabella Riassuntiva:

| Processo | Uso Principale | Stato del Materiale | Risultato Chiave |

|---|---|---|---|

| Fusione | Vetro comune (bottiglie, finestre) | Liquido completamente fuso | Solido trasparente e amorfo |

| Sinterizzazione | Ceramiche e vetro specializzato | Particelle solide fuse | Solido spesso opaco, poroso o cristallino |

Hai bisogno di una guida esperta sulla lavorazione termica per i tuoi materiali?

KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio per applicazioni di sinterizzazione, fusione e trattamento termico. Che tu stia sviluppando nuove vetroceramiche, filtri porosi o ottimizzando un processo di produzione, la nostra esperienza può aiutarti a ottenere risultati superiori. Contatta oggi i nostri specialisti per discutere le tue specifiche esigenze di laboratorio!

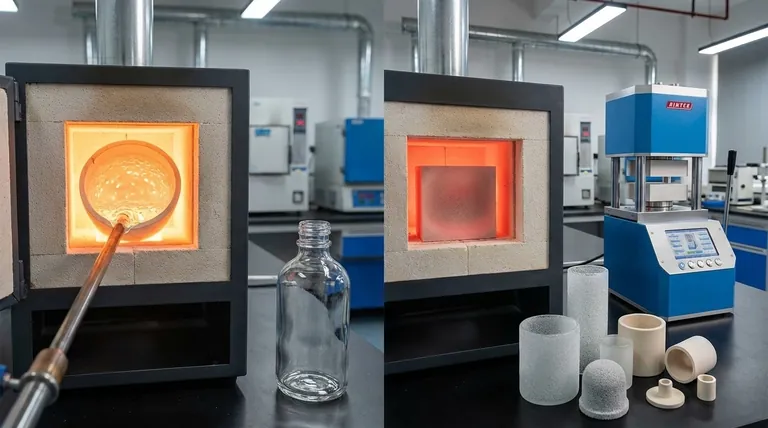

Guida Visiva

Prodotti correlati

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

Domande frequenti

- Qual è il meccanismo del processo di sputtering? Un'analisi approfondita della deposizione fisica da vapore

- Cos'è la tecnica di riscaldamento a microonde? Una guida per una lavorazione termica rapida e uniforme

- Come funziona la deposizione a sputtering? Una guida al rivestimento di precisione a film sottile

- L'olio di pirolisi è una sostanza chimica? Sbloccare il potenziale di una complessa materia prima chimica

- Cos'è il vetro rivestito per sputtering? Scopri la tecnologia di controllo solare ad alte prestazioni

- Qual è la definizione di deposizione in chimica? Comprendere i due significati chiave

- Quali sono i diversi tipi di filtropressa a piastre e telai? Scegli la giusta soluzione di disidratazione

- Qual è la resa dell'olio di pirolisi? Progetta il tuo processo per una resa liquida del 60-75%