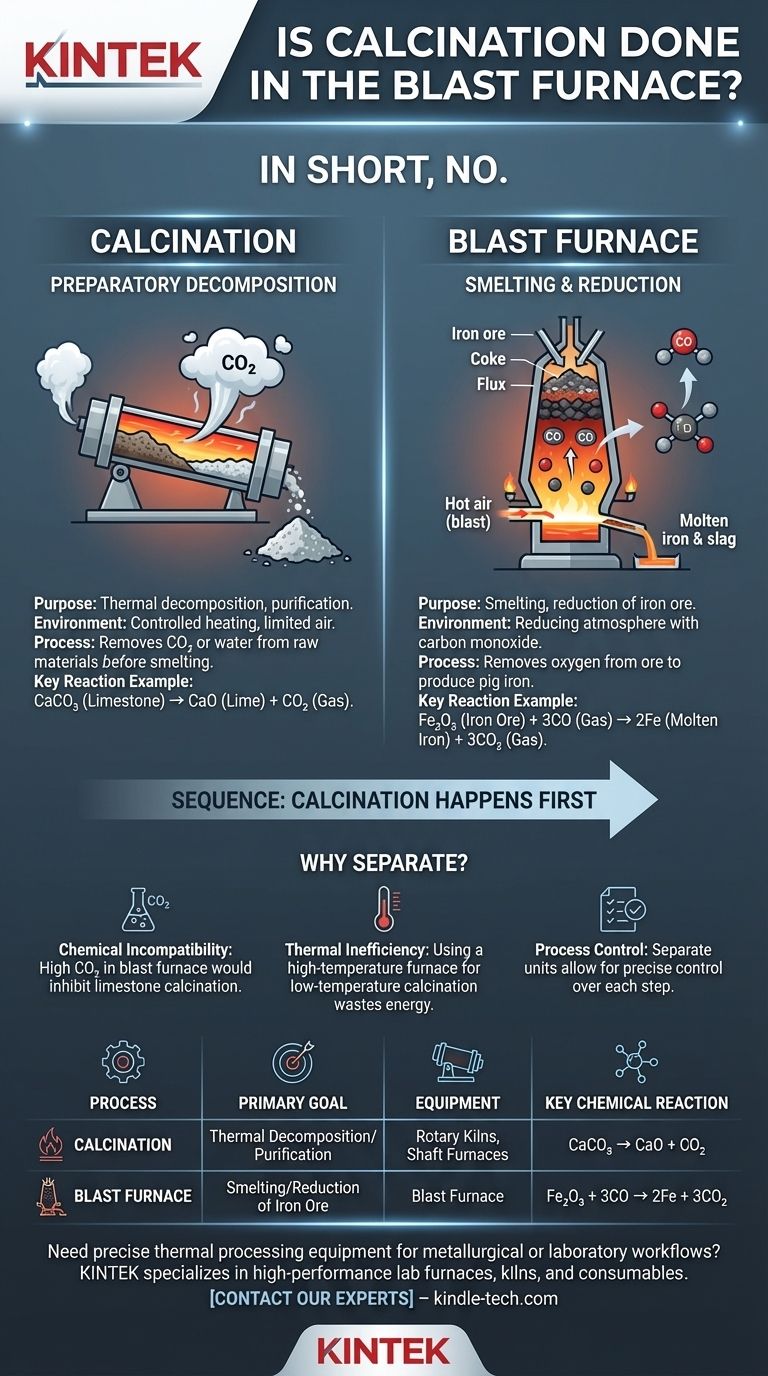

In breve, no. La calcinazione è un trattamento termico preparatorio che non viene eseguito all'interno di un altoforno. L'altoforno è un reattore altamente specializzato progettato per uno scopo chimico diverso: la fusione e la riduzione del minerale di ferro in ghisa fusa. Questi due processi sono distinti e avvengono in fasi separate della produzione di metalli.

Un altoforno è progettato per la riduzione, utilizzando monossido di carbonio per rimuovere l'ossigeno dal minerale di ferro. La calcinazione è una fase precedente per la decomposizione, utilizzando il calore per rimuovere anidride carbonica o acqua dalle materie prime prima che entrino nell'altoforno.

Cos'è la calcinazione?

La calcinazione è un processo fondamentale nella metallurgia e nella scienza dei materiali che comporta il riscaldamento di un materiale solido ad alta temperatura in assenza o con fornitura limitata di aria. Il suo scopo non è quello di fondere il materiale, ma di causare la decomposizione termica o di allontanare le sostanze volatili.

L'obiettivo: purificazione e decomposizione

L'obiettivo primario della calcinazione è purificare il minerale o prepararlo per la fase successiva. Un classico esempio rilevante per la produzione di ferro è la calcinazione del calcare (carbonato di calcio, CaCO₃).

Quando riscaldato, il calcare si decompone in calce (ossido di calcio, CaO) e anidride carbonica (CO₂). La calce risultante è un ingrediente critico—un fondente—che verrà successivamente aggiunto all'altoforno.

L'ambiente: riscaldamento controllato

La calcinazione richiede un ambiente specifico, focalizzato principalmente sul trasferimento di calore. Non si tratta di far reagire il materiale con i gas nell'atmosfera del forno, ma piuttosto di usare il calore per rompere i legami chimici all'interno del materiale stesso.

La posizione: forni rotanti e forni a pozzo

A causa delle sue specifiche esigenze, la calcinazione viene eseguita in apparecchiature dedicate come forni rotanti o forni a pozzo. Questi recipienti sono progettati per riscaldare in modo efficiente grandi volumi di materiale a temperature precise, consentendo ai gas volatili come la CO₂ di fuoriuscire prima che il materiale venga caricato nell'altoforno.

Il ruolo unico dell'altoforno

L'altoforno è il cuore di un'acciaieria integrata, ma la sua funzione è la fusione, non la calcinazione. È essenzialmente un gigantesco reattore chimico a controcorrente.

L'obiettivo: fusione e riduzione

L'unico scopo di un altoforno è ridurre gli ossidi di ferro (il componente principale del minerale di ferro) in ferro liquido. Questa è una trasformazione chimica, non solo termica.

L'ambiente: un'atmosfera riducente

Un "getto" di aria calda viene iniettato nella parte inferiore del forno, dove reagisce con il coke (una forma di carbonio ad alta purezza) per produrre calore intenso e grandi quantità di monossido di carbonio (CO) gassoso.

Questo gas CO è il principale agente riducente. Man mano che sale attraverso il forno, strappa gli atomi di ossigeno dal minerale di ferro in discesa, convertendolo in ferro fuso. Questo ambiente è l'opposto chimico di ciò che è richiesto per la torrefazione, che necessita di ossigeno in eccesso.

Comprendere l'inefficienza: perché i processi sono tenuti separati

Mantenere la calcinazione e la fusione in unità separate non è un caso; è una decisione ingegneristica deliberata guidata dall'efficienza chimica e termica.

Incompatibilità chimica

Un altoforno opera con un'alta concentrazione di gas CO₂ e CO. Tentare di calcinare il calcare (CaCO₃ → CaO + CO₂) all'interno di questo ambiente sarebbe altamente inefficiente. L'alta pressione parziale di CO₂ nel forno sopprimerebbe o addirittura invertirebbe la reazione di decomposizione, impedendo al calcare di convertirsi correttamente in calce.

Inefficienza termica

L'altoforno è un reattore costoso e termicamente ottimizzato, progettato per le temperature estremamente elevate necessarie per fondere il ferro. Usarlo per un processo di pre-trattamento a bassa temperatura come la calcinazione sarebbe un enorme spreco di energia e capacità. Un forno rotante può eseguire la calcinazione in modo molto più economico.

Controllo del processo

Separare i processi consente agli operatori di avere un controllo preciso su ogni fase. La qualità della calce può essere controllata nel forno, e il processo di riduzione può essere ottimizzato nell'altoforno senza che l'uno interferisca con l'altro. Questo approccio modulare porta a un'operazione complessiva più stabile ed efficiente.

Una sequenza chiara per la produzione di ferro

Per evitare confusione, è meglio considerare la produzione di ferro come una sequenza logica di passaggi distinti.

- Se il tuo obiettivo principale è il flusso complessivo del processo: considera la calcinazione come una fase preparatoria che avviene prima che la carica (minerale, coke e fondente) entri nell'altoforno.

- Se il tuo obiettivo principale è distinguere tra i tipi di forno: associa la calcinazione ai forni rotanti o ai forni a pozzo, e associa la fusione/riduzione all'altoforno.

- Se il tuo obiettivo principale è la chimica di base: ricorda che la calcinazione usa il calore per scomporre i composti, mentre l'altoforno usa un agente chimico (monossido di carbonio) per ridurre il minerale a metallo.

Comprendere questa deliberata separazione dei compiti è la chiave per padroneggiare la logica della metallurgia moderna.

Tabella riassuntiva:

| Processo | Obiettivo Primario | Attrezzatura Utilizzata | Reazione Chimica Chiave |

|---|---|---|---|

| Calcinazione | Decomposizione Termica / Purificazione | Forni Rotanti, Forni a Pozzo | es., CaCO₃ → CaO + CO₂ |

| Altoforno | Fusione / Riduzione del Minerale di Ferro | Altoforno | es., Fe₂O₃ + 3CO → 2Fe + 3CO₂ |

Hai bisogno di attrezzature per la lavorazione termica di precisione per i tuoi flussi di lavoro metallurgici o di laboratorio? KINTEK è specializzata in forni da laboratorio, forni e materiali di consumo ad alte prestazioni progettati per processi come la calcinazione. Le nostre attrezzature garantiscono l'efficienza e il controllo che le tue operazioni richiedono. Contatta oggi i nostri esperti per trovare la soluzione perfetta per la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Che cos'è la pirolisi veloce una panoramica? Un processo rapido per convertire la biomassa in bio-olio

- Qual è la temperatura di decomposizione per calcinazione? Una guida agli intervalli specifici per materiale

- Qual è il tempo di residenza della pirolisi lenta? Massimizza la tua resa di biochar con una lavorazione di ore

- Quali sono i rendimenti dei rifiuti della pirolisi? Trasforma i rifiuti in valore con una conversione ad alta efficienza

- Quali sono le condizioni di processo durante la pirolisi rapida? Massimizzare la resa di bio-olio con un controllo preciso

- Cos'è il processo di riscaldamento della pirolisi? Una guida alla decomposizione termica senza ossigeno

- Cos'è la pirolisi della biomassa per la produzione di biocarburanti? Trasformare i rifiuti in energia rinnovabile

- Qual è la capacità di un forno rotante? Scegli tra lavorazione a lotti o continua