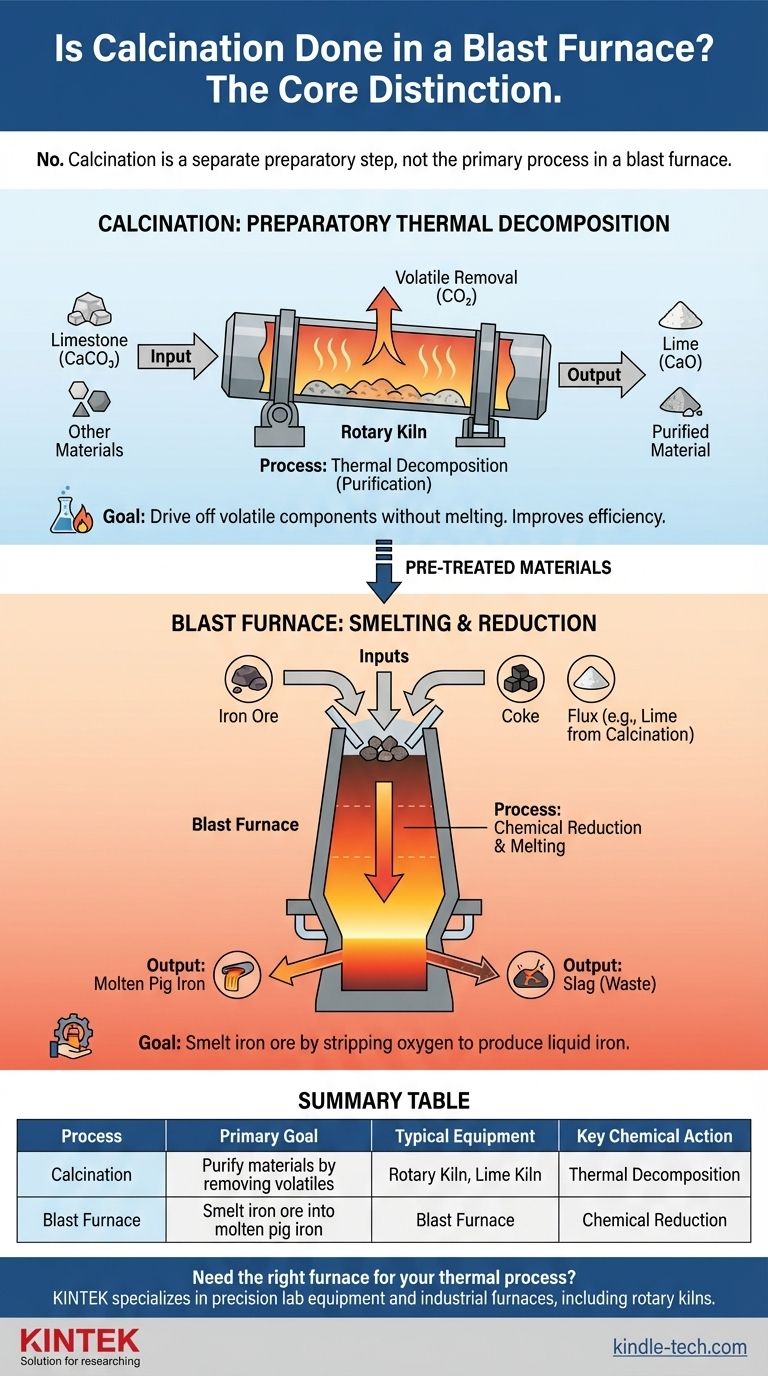

No, la calcinazione non è il processo primario eseguito in un altoforno. Sebbene si verifichi una certa decomposizione, lo scopo principale di un altoforno è la fusione. La calcinazione è una fase preparatoria distinta che tipicamente avviene in un recipiente separato prima che i materiali entrino nell'altoforno.

La distinzione fondamentale è una questione di scopo. La calcinazione è un pre-trattamento termico per purificare i materiali rimuovendo sostanze volatili come l'anidride carbonica. Un altoforno è un massiccio reattore chimico progettato per la fusione, ovvero la riduzione del minerale di ferro in ghisa fusa.

Qual è il vero scopo di un altoforno?

Un altoforno non è semplicemente un forno; è un reattore a controcorrente altamente specializzato, al centro della produzione primaria di ferro. La sua funzione è molto più complessa del semplice riscaldamento.

L'obiettivo: fusione e riduzione

L'obiettivo esclusivo di un altoforno è fondere il minerale di ferro. Ciò comporta un processo di riduzione chimica, in cui l'ossigeno viene rimosso dagli ossidi di ferro (il minerale) per produrre ferro liquido, spesso chiamato ghisa grezza.

Questo si ottiene utilizzando il coke (un combustibile ad alto contenuto di carbonio) sia come fonte di calore che come agente riducente. Il calore intenso facilita le reazioni chimiche che trasformano il minerale solido in metallo fuso.

Input e Output chiave

Per raggiungere questo obiettivo, tre materiali primari vengono immessi nella parte superiore del forno: minerale di ferro, coke e un fondente (tipicamente calcare). L'aria calda viene soffiata nella parte inferiore.

I prodotti primari sono la ghisa grezza fusa e un prodotto di scarto liquido chiamato scoria, che si forma dal fondente e dalle impurità. Questi vengono scaricati dalla parte inferiore del forno.

Definire la calcinazione come processo separato

La confusione tra questi processi sorge spesso perché entrambi comportano alte temperature. Tuttavia, i loro obiettivi chimici sono fondamentalmente diversi.

L'obiettivo: decomposizione termica

La calcinazione è il processo di riscaldamento di un materiale solido ad alta temperatura per eliminare i componenti volatili, senza fondere la sostanza stessa. È una fase di purificazione o attivazione.

L'esempio classico è il riscaldamento del calcare (carbonato di calcio, CaCO₃) in una fornace. Questo elimina l'anidride carbonica (CO₂) e lascia la calce (ossido di calcio, CaO), che è un fondente più efficace.

Dove avviene la calcinazione

Questo pre-trattamento viene eseguito in forni dedicati, come un forno rotante o una fornace da calce, prima che i materiali vengano caricati nell'altoforno. L'esecuzione preventiva della calcinazione rende l'operazione dell'altoforno più efficiente e controllabile.

Pre-calcinando il calcare e il minerale, l'altoforno non deve spendere energia per questa decomposizione iniziale. Ciò gli consente di dedicare tutta la sua energia al compito principale della fusione.

Errori comuni e chiarimenti

Comprendere perché questi processi sono distinti è fondamentale per cogliere la logica della metallurgia industriale. La confusione è comune ma facilmente chiaribile.

Il calore è il denominatore comune

Entrambi i processi si basano su calore estremo. Questa caratteristica condivisa è la principale fonte di confusione. Tuttavia, l'applicazione di quel calore è ciò che definisce il processo: decomposizione per la calcinazione rispetto a riduzione e fusione per la fusione.

Processo vs. Pre-trattamento

Pensatelo come cucinare un pasto complesso. La calcinazione è il lavoro di preparazione, come arrostire l'aglio per ammorbidirne il sapore prima di aggiungerlo a una salsa. La fusione è l'evento principale in cui tutti gli ingredienti preparati vengono combinati e trasformati nel piatto finale.

Un punto di sfumatura: decomposizione del fondente

Per essere precisi, una certa decomposizione avviene all'interno di un altoforno. Quando il calcare viene aggiunto come fondente, il calore nella parte superiore del forno lo fa decomporre in calce e anidride carbonica.

Tuttavia, questa è una reazione secondaria, non lo scopo primario del forno. L'altoforno è progettato e ottimizzato per la fusione, non per la calcinazione.

Fare la scelta giusta per il tuo obiettivo

Per applicare correttamente questa conoscenza, concentrati sempre sull'obiettivo primario dell'attrezzatura e sulla fase della catena di produzione.

- Se il tuo obiettivo principale è la produzione di ferro: considera la calcinazione come una fase preparatoria opzionale ma altamente efficiente, e vedi l'altoforno come il cuore non negoziabile del processo di fusione.

- Se il tuo obiettivo principale è definire i processi termici: ricorda che la calcinazione purifica rimuovendo le sostanze volatili senza fondere, mentre la fusione utilizza un agente riducente per trasformare un minerale in un metallo fuso.

Distinguere tra un trattamento preparatorio e l'evento industriale principale è fondamentale per comprendere qualsiasi processo di produzione complesso.

Tabella riassuntiva:

| Processo | Obiettivo Primario | Attrezzatura Tipica | Azione Chimica Chiave |

|---|---|---|---|

| Calcinazione | Purificare i materiali rimuovendo le sostanze volatili | Forno rotante, Fornace da calce | Decomposizione Termica |

| Altoforno | Fondere il minerale di ferro in ghisa grezza fusa | Altoforno | Riduzione Chimica |

Hai bisogno del forno giusto per il tuo specifico processo termico? KINTEK è specializzata in attrezzature da laboratorio di precisione e forni industriali, inclusi forni rotanti per la calcinazione. I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per ottimizzare la purificazione dei materiali o le operazioni di fusione. Contatta il nostro team oggi stesso per discutere la tua applicazione e ricevere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Qual è il ruolo di una camera di riscaldamento sottovuoto? Proteggere l'integrità del materiale durante il trattamento termico dell'acciaio 12%Cr

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quale ruolo svolgono le fornaci di fusione ad alta precisione nella colata per agitazione? Padroneggia la precisione nei compositi a base di zinco

- Quali sono le precauzioni di sicurezza per il trattamento termico? Una guida completa per proteggere il personale e le strutture

- Quali processi chiave vengono eseguiti utilizzando forni sperimentali ad alta temperatura? Ottimizzare la ricerca sull'acciaio austenitico

- I fumi della brasatura sono tossici? Una guida per identificare e mitigare i rischi per la salute

- Quali sono gli effetti della sinterizzazione sul compatto di polvere prodotto dalla pressatura? Ottenere componenti resistenti e densi

- Come influisce il monitoraggio della temperatura sulle leghe di nichel in SPS? Garantire la precisione per la sinterizzazione ad alte prestazioni