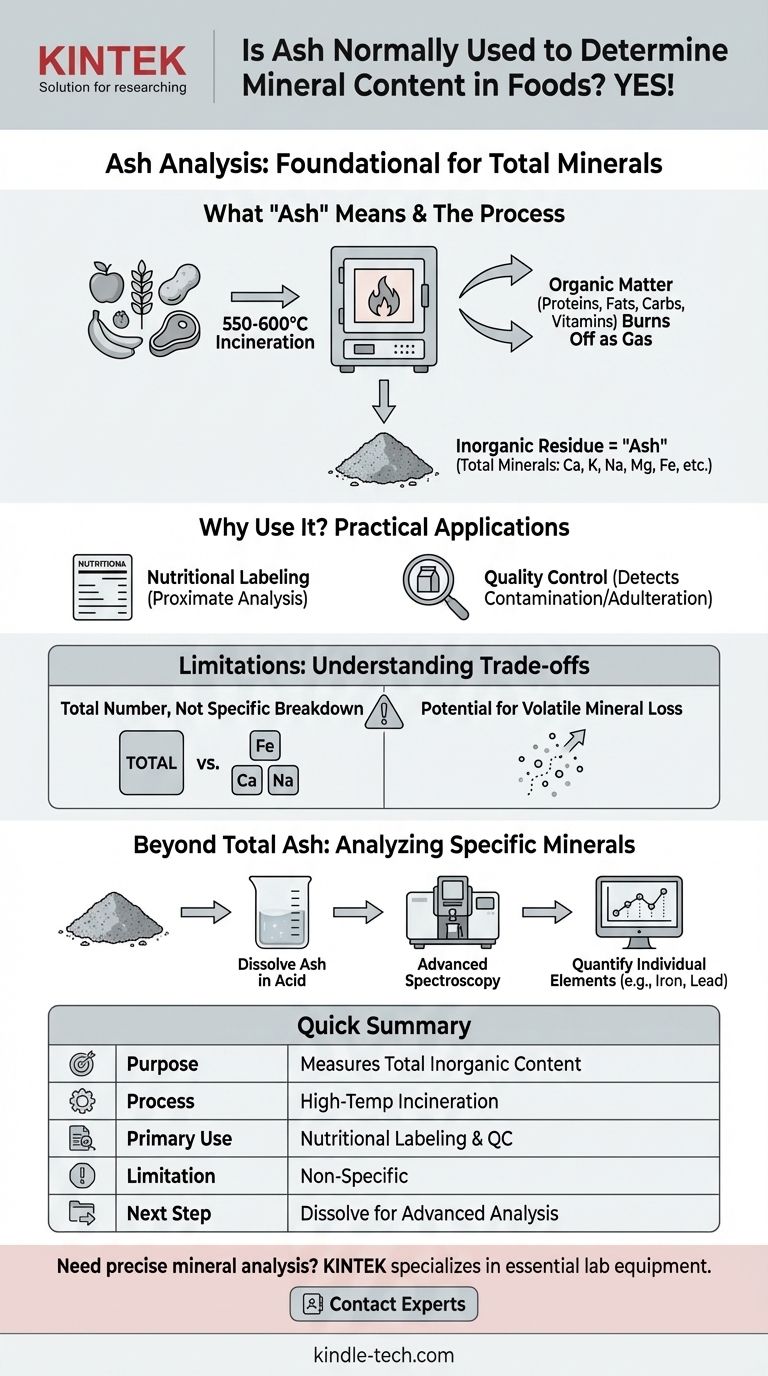

Sì, l'analisi della cenere è il metodo fondamentale e più comune utilizzato per determinare il contenuto minerale totale negli alimenti. Questa tecnica, nota come analisi prossimale, prevede l'incenerimento di un campione alimentare a temperature molto elevate per bruciare tutta la materia organica: proteine, grassi, carboidrati e vitamine. Il residuo inorganico non combustibile che rimane è chiamato "cenere" e il suo peso è una misura diretta del contenuto minerale totale.

L'analisi della cenere fornisce una cifra cruciale di alto livello: la quantità totale di tutti i minerali combinati. Sebbene non identifichi i singoli minerali, è il punto di partenza essenziale sia per la valutazione nutrizionale che per il controllo di qualità nell'industria alimentare.

Cosa significa realmente "Cenere" nella scienza alimentare

La cenere è il residuo inorganico rimasto dopo che l'acqua e la materia organica sono state rimosse tramite riscaldamento. È una componente fondamentale nell'analisi chimica degli alimenti.

Il principio dell'incenerimento

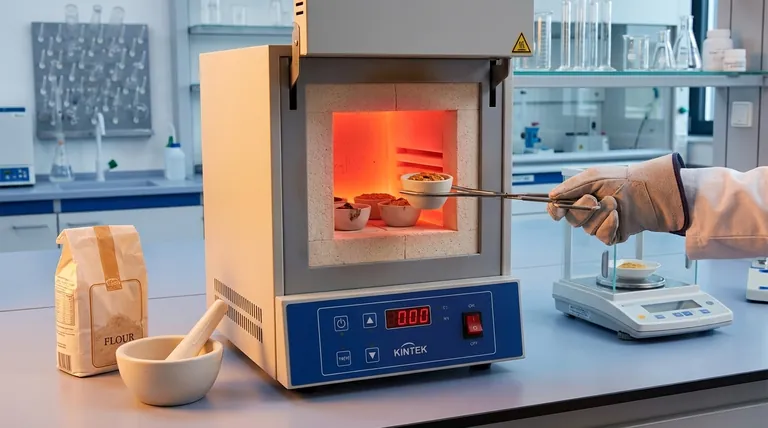

Il processo prevede la pesatura accurata di un campione alimentare e il suo riscaldamento in un forno a muffola ad alta temperatura, tipicamente tra 550 e 600°C.

Questo calore intenso provoca la combustione di tutti i composti organici che si trasformano in gas come anidride carbonica, vapore acqueo e ossidi di azoto, che poi si disperdono.

La cenere come indicatore del contenuto minerale totale

Il materiale rimasto, ovvero la cenere, è composto da ossidi, solfati, fosfati, cloruri e silicati degli elementi presenti nell'alimento.

Questi elementi sono i minerali che conosciamo, come calcio, potassio, sodio, magnesio e ferro. Pertanto, la misurazione del peso della cenere funge da eccellente indicatore del carico minerale totale dell'alimento.

Il ruolo pratico dell'analisi della cenere

La determinazione del contenuto di cenere non è solo un esercizio accademico; ha applicazioni pratiche critiche nella nutrizione, nella qualità e nella lavorazione degli alimenti.

Una pietra angolare dell'etichettatura nutrizionale

La cenere è uno dei sei componenti chiave misurati nell'analisi prossimale, il metodo standard per creare il profilo nutrizionale di un alimento. Gli altri cinque sono umidità, proteine grezze, grassi grezzi, fibre grezze e carboidrati.

Questo valore minerale totale è una parte fondamentale per comprendere la composizione nutrizionale complessiva di un alimento.

Uno strumento critico per il controllo di qualità

Il contenuto di cenere di molte materie prime è un indice di qualità ben consolidato. Ad esempio, un contenuto di cenere superiore alla norma nella farina potrebbe indicare contaminazione da particelle di crusca o addirittura terra.

Nei succhi di frutta e negli sciroppi, la misurazione della cenere aiuta a verificarne l'autenticità e a rilevare adulterazioni o l'uso di additivi vietati.

Comprendere i compromessi e i limiti

Sebbene fondamentale, l'analisi della cenere è una misurazione approssimativa. Comprendere i suoi limiti è fondamentale per interpretare correttamente i risultati.

Mancanza di specificità: un numero totale, non una ripartizione

Il limite principale è che il contenuto di cenere fornisce un unico numero che rappresenta la somma di tutti i minerali. Non può distinguere tra minerali benefici come il ferro e metalli pesanti potenzialmente tossici come piombo o mercurio.

Se è necessario conoscere la quantità specifica di calcio o sodio, l'analisi della cenere da sola è insufficiente.

Il rischio di perdita di minerali durante il riscaldamento

Alcuni elementi e sali minerali possono essere volatili alle alte temperature utilizzate per la calcinazione.

Elementi come cloro, iodio, mercurio e selenio possono essere parzialmente o completamente persi durante il processo, portando a una sottostima del vero contenuto minerale totale.

Potenziale di trasformazioni chimiche

Durante l'incenerimento, i minerali possono reagire tra loro o con l'ossigeno atmosferico. Ad esempio, i carbonati possono formarsi da sali organici.

Questi cambiamenti chimici possono alterare il peso finale del residuo, introducendo un piccolo margine di errore rispetto al contenuto minerale nell'alimento originale non riscaldato.

Andare oltre la cenere totale: analisi di minerali specifici

Quando è richiesta la concentrazione di singoli minerali, l'analisi della cenere diventa il primo passo in un flusso di lavoro analitico più complesso.

La calcinazione come fase preparatoria

Per misurare un minerale specifico come il ferro, la cenere ottenuta dall'incenerimento viene prima disciolta in un acido forte. Ciò crea una soluzione acida limpida contenente tutti i minerali non volatili del campione originale.

Questo campione liquido è ora pronto per un'analisi più sofisticata.

Tecniche spettroscopiche avanzate

Una volta che la cenere è disciolta, i chimici utilizzano metodi strumentali avanzati per quantificare i singoli elementi.

Tecniche come la Spettroscopia di Assorbimento Atomico (AAS) o l'analisi al Plasma Accoppiato Induttivamente (ICP) possono misurare con precisione la concentrazione di decine di minerali diversi all'interno dello stesso campione, fornendo la ripartizione dettagliata che l'analisi della cenere non può offrire.

Fare la scelta giusta per il tuo obiettivo

Il metodo analitico che scegli dipende interamente dalle informazioni di cui hai bisogno.

- Se il tuo obiettivo principale è il profilo nutrizionale o il controllo di qualità: Inizia con l'analisi della cenere, poiché fornisce il contenuto minerale totale essenziale richiesto per l'analisi prossimale e funge da indicatore chiave di qualità.

- Se il tuo obiettivo principale è quantificare minerali essenziali specifici o contaminanti: Utilizza l'analisi della cenere come fase di preparazione del campione, quindi impiega metodi avanzati come AAS o ICP sulla cenere risultante per determinare la concentrazione dei singoli elementi.

In definitiva, comprendere lo scopo e i limiti dell'analisi della cenere è fondamentale per una scienza alimentare accurata ed efficace.

Tabella riassuntiva:

| Aspetto | Informazioni chiave |

|---|---|

| Scopo | Misura il contenuto minerale inorganico totale nei campioni alimentari. |

| Processo | Incenerimento a 550-600°C per bruciare la materia organica, lasciando il residuo minerale (cenere). |

| Uso principale | Fase fondamentale per l'analisi prossimale, l'etichettatura nutrizionale e il controllo di qualità. |

| Limite | Fornisce il peso minerale totale; non identifica né quantifica i singoli minerali specifici. |

| Passaggio successivo per i dettagli | La cenere viene disciolta e analizzata tramite tecniche come AAS o ICP per i dati sui singoli minerali. |

Hai bisogno di un'analisi minerale precisa per i tuoi prodotti alimentari?

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per un'analisi accurata della cenere e per i test minerali avanzati. Dai forni a muffola affidabili per la preparazione dei campioni agli strumenti necessari per l'analisi spettroscopica dettagliata, supportiamo i laboratori nel raggiungimento di dati precisi per il controllo nutrizionale e di qualità.

Migliora le capacità del tuo laboratorio e assicurati risultati accurati: contatta oggi i nostri esperti per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la differenza tra un forno a muffola e un forno a camera? Comprendere le distinzioni chiave per il tuo laboratorio

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme

- Qual è la temperatura massima del forno a muffola? Una guida da 1100°C a 1800°C

- Qual è l'alternativa a una stufa da laboratorio? Trova lo strumento di riscaldamento giusto per il tuo laboratorio

- Cos'è un forno a muffola nell'ambiente? Ottenere un riscaldamento pulito e privo di contaminanti