Sì, la brasatura dell'alluminio è un metodo di unione eccezionalmente efficace per applicazioni specifiche. Eccelle nella creazione di giunzioni pulite, altamente ripetibili con una distorsione minima dei pezzi, rendendola ideale per assemblaggi complessi o delicati dove la saldatura tradizionale sarebbe impraticabile o dannosa.

La questione centrale non è se la brasatura dell'alluminio sia "buona", ma piuttosto quando è la scelta superiore. La brasatura brilla in situazioni in cui la precisione, la bassa distorsione termica e la capacità di unire assemblaggi complessi in modo pulito sono più critiche della resistenza assoluta e localizzata di una saldatura.

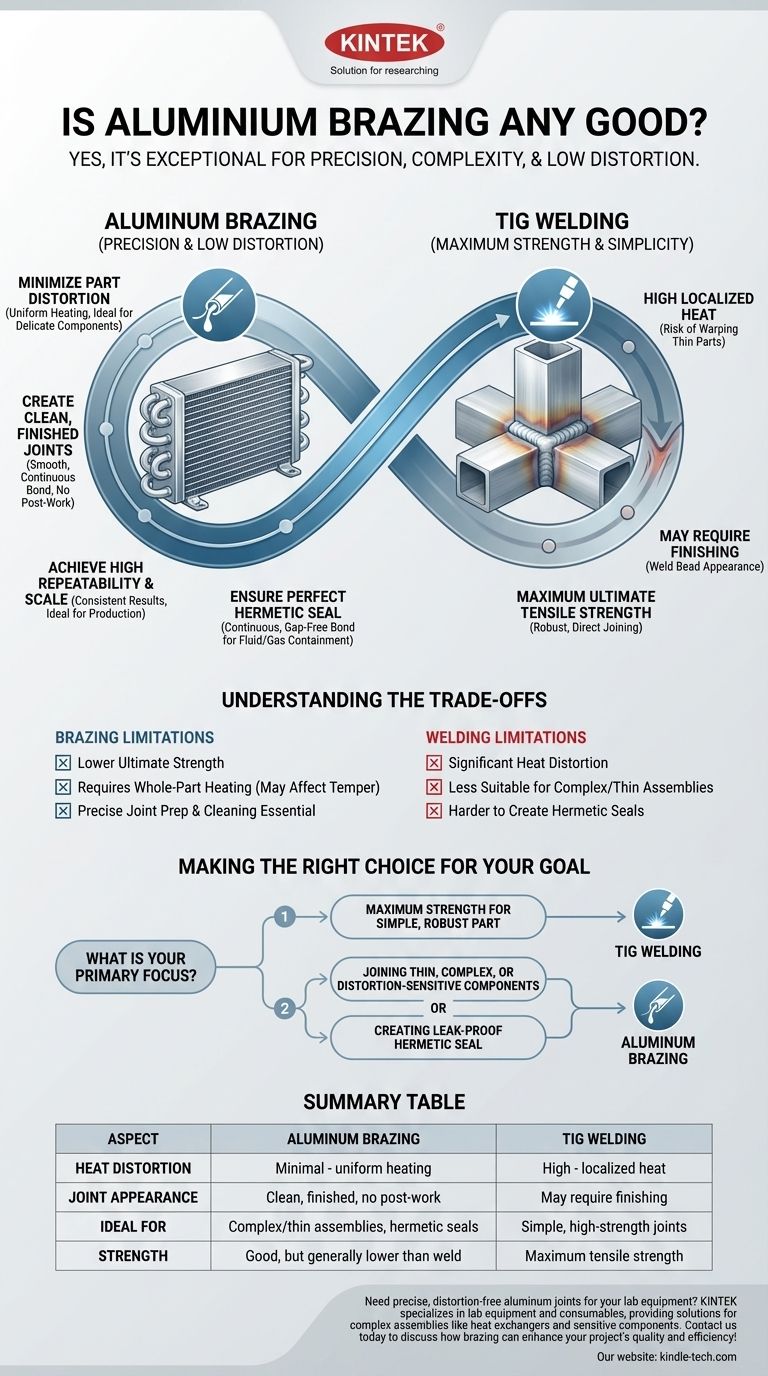

Perché scegliere la brasatura rispetto ad altri metodi?

Comprendere i vantaggi unici della brasatura dell'alluminio chiarisce il suo ruolo. Il processo prevede il riscaldamento dell'intero assemblaggio per fondere un metallo d'apporto, che fluisce nella giunzione per azione capillare senza fondere l'alluminio di base.

Minimizzare la distorsione dei pezzi

Il vantaggio più significativo è il riscaldamento e raffreddamento uniformi dell'assemblaggio. Questo processo minimizza lo stress termico che causa la deformazione.

Al contrario, la saldatura introduce calore intenso e localizzato, che può facilmente deformare o danneggiare componenti sottili di alluminio.

Creare giunzioni pulite e finite

La brasatura produce giunzioni eccezionalmente pulite e ordinate che spesso non richiedono alcun lavoro di finitura aggiuntivo.

Il materiale d'apporto viene aspirato con precisione nella giunzione, creando un legame liscio e continuo. Questo è un grande vantaggio sia per le parti estetiche che funzionali.

Ottenere alta ripetibilità e scalabilità

La natura controllata della brasatura in forno, un metodo comune, garantisce risultati altamente ripetibili da un pezzo all'altro.

Questo rende il processo ideale per ambienti di produzione e per la creazione di assemblaggi complessi con numerose giunzioni, come gli scambiatori di calore, dove la coerenza è fondamentale.

Garantire una sigillatura perfetta ed ermetica

L'azione capillare del processo di brasatura crea un legame continuo e senza spazi vuoti.

Ciò si traduce in una giunzione sigillata ermeticamente, essenziale per qualsiasi applicazione che debba contenere un fluido o un gas senza perdite.

Comprendere i compromessi

Nessun processo è perfetto per ogni scenario. Per prendere una decisione informata, è necessario riconoscere i limiti della brasatura rispetto a un metodo come la saldatura TIG.

Resistenza della giunzione

Sebbene una giunzione brasata correttamente eseguita sia robusta, generalmente non eguaglia la resistenza alla trazione ultima di una saldatura TIG di alta qualità. Il materiale d'apporto, per sua natura, ha un punto di fusione inferiore e proprietà meccaniche diverse rispetto all'alluminio di base.

Requisiti di trattamento termico

La brasatura richiede il riscaldamento dell'intero pezzo a una temperatura molto vicina al punto di fusione dell'alluminio. Ciò richiede un forno o un lavoro con torcia altamente controllato e influisce sulla tempra, o durezza, del materiale, il che potrebbe richiedere un successivo trattamento termico.

Preparazione della giunzione

Una brasatura di successo dipende fortemente da una corretta progettazione e pulizia della giunzione. Le parti devono avere uno spazio molto stretto e uniforme tra loro per facilitare l'azione capillare, e le superfici devono essere meticolosamente pulite da ossidi e contaminanti.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di unione corretto dipende interamente dalle esigenze specifiche del tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza per un pezzo semplice e robusto: la saldatura TIG è spesso la scelta migliore e più diretta.

- Se il tuo obiettivo principale è unire componenti sottili, complessi o sensibili alla distorsione: la brasatura dell'alluminio è il metodo superiore.

- Se il tuo obiettivo principale è creare una sigillatura ermetica a prova di perdite su un assemblaggio a più giunzioni: la brasatura offre un livello di affidabilità molto difficile da eguagliare con la saldatura.

Comprendendo i suoi punti di forza unici nella precisione e nell'unione a basso stress, puoi sfruttare la brasatura dell'alluminio per ottenere risultati che la saldatura semplicemente non può eguagliare.

Tabella riassuntiva:

| Aspetto | Brasatura dell'alluminio | Saldatura TIG |

|---|---|---|

| Distorsione termica | Minima (riscaldamento uniforme) | Elevata (calore localizzato) |

| Aspetto della giunzione | Pulita, finita, nessun lavoro post-produzione | Potrebbe richiedere finitura |

| Ideale per | Assemblaggi complessi/sottili, sigillature ermetiche | Giunzioni semplici e ad alta resistenza |

| Resistenza | Buona, ma generalmente inferiore alla saldatura | Massima resistenza alla trazione |

Hai bisogno di giunzioni in alluminio precise e senza distorsioni per le tue apparecchiature da laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, fornendo soluzioni per assemblaggi complessi come scambiatori di calore e componenti sensibili. La nostra esperienza garantisce sigillature ermetiche e risultati ripetibili per le tue esigenze di laboratorio. Contattaci oggi per discutere come la brasatura può migliorare la qualità e l'efficienza del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo