La calcinazione è un processo ad alta temperatura eseguito in diversi tipi di forni industriali e reattori specializzati. I tipi più comuni includono forni a riverbero, forni a muffola e forni a pozzo o a rotazione, con la scelta specifica che dipende interamente dal materiale e dal risultato desiderato.

Il termine "forno di calcinazione" non si riferisce a un singolo pezzo di attrezzatura. Descrive invece una categoria di reattori ad alta temperatura il cui design è dettato dallo scopo principale del processo: indurre un cambiamento chimico rimuovendo umidità, composti volatili o consentendo l'ossidazione.

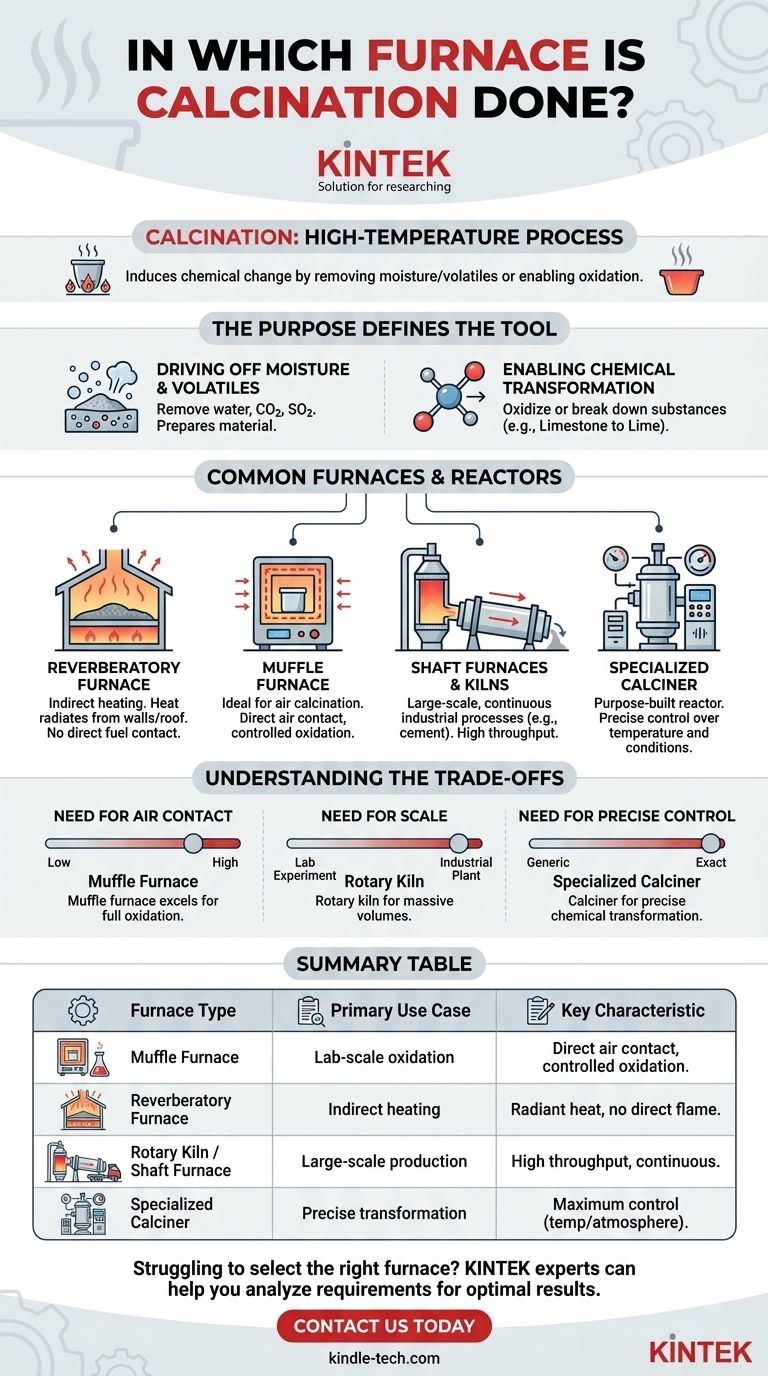

Lo scopo della calcinazione definisce lo strumento

Prima di selezionare un forno, è fondamentale capire cosa si intende ottenere con il processo di calcinazione. Il forno è semplicemente lo strumento utilizzato per creare l'ambiente controllato e ad alta temperatura necessario.

Eliminazione di umidità e sostanze volatili

L'obiettivo più fondamentale della calcinazione è riscaldare una sostanza per eliminare l'acqua assorbita o i componenti chimici volatili.

Ciò include la rimozione di composti come l'anidride carbonica (CO2) o l'anidride solforosa (SO2), che prepara il materiale per la successiva lavorazione.

Abilitazione della trasformazione chimica

La calcinazione viene utilizzata anche per innescare specifici cambiamenti chimici. Ciò può comportare l'ossidazione di parte o di tutta una sostanza o la sua scomposizione in un nuovo composto.

L'esempio industriale più importante è nella produzione di cemento, dove la calcinazione decompone il carbonato di calcio in ossido di calcio (calce) e anidride carbonica.

Forni e reattori comuni per la calcinazione

Sebbene esistano varie configurazioni, alcuni design sono costantemente utilizzati per la calcinazione grazie alla loro capacità di gestire efficacemente il calore e le condizioni atmosferiche.

Il forno a riverbero

Questo forno è una scelta comune quando il calore deve essere applicato al materiale senza contatto diretto con la fonte di combustibile. Il calore si irradia dal tetto e dalle pareti sulla sostanza in lavorazione.

Il forno a muffola

Un forno a muffola è eccezionalmente adatto per processi che richiedono che il materiale abbia un contatto pieno e diretto con l'aria all'interno della camera.

Questo lo rende una scelta ideale per la calcinazione ad aria, dove l'ossidazione di una sostanza è un obiettivo primario.

Forni a pozzo e a rotazione

Per processi industriali su larga scala e continui, vengono spesso utilizzati forni a pozzo o forni rotanti. Un forno è una camera termicamente isolata utilizzata per processi ad alta temperatura come l'essiccazione, l'indurimento o i cambiamenti chimici.

Questi sono i cavalli da battaglia dell'industria del cemento, capaci di lavorare enormi volumi di materiale in modo efficiente.

Il calcinatore specializzato

In molte applicazioni moderne, viene utilizzato un reattore appositamente costruito chiamato calcinatore. Si tratta spesso di una struttura cilindrica progettata per fornire un controllo estremamente preciso della temperatura e di altre condizioni di processo, garantendo un prodotto finale consistente.

Comprendere i compromessi

La scelta del forno è una decisione ingegneristica critica basata su compromessi tra controllo dell'atmosfera, movimentazione dei materiali e scala. Non esiste un unico forno "migliore" per tutte le applicazioni.

La necessità di contatto con l'aria

Se l'obiettivo è ossidare completamente un materiale, è necessario un forno che massimizzi l'esposizione all'aria. Un forno a muffola eccelle in questo, poiché consente all'aria di circolare liberamente attorno al campione.

La necessità di scala

Un piccolo esperimento di laboratorio ha esigenze di attrezzatura molto diverse rispetto a un grande impianto industriale. Mentre un laboratorio potrebbe utilizzare un forno a muffola programmabile, un cementificio richiede un massiccio forno rotante per essere economico.

La necessità di un controllo preciso

Quando la qualità del prodotto finale dipende da profili di temperatura e tempi di reazione esatti, un forno generico potrebbe non essere sufficiente. Un calcinatore specializzato è progettato specificamente per questo livello di controllo.

Fare la scelta giusta per il vostro obiettivo

Per selezionare l'attrezzatura appropriata, è necessario definire innanzitutto l'obiettivo primario del processo di calcinazione.

- Se il vostro obiettivo principale è l'ossidazione completa in un ambiente controllato: Un forno a muffola fornisce il contatto diretto con l'aria necessario per questa reazione.

- Se il vostro obiettivo principale è la produzione industriale su larga scala e continua: Un forno rotante o a pozzo è progettato per gestire un'elevata produttività in modo efficiente.

- Se il vostro obiettivo principale è ottenere una trasformazione chimica precisa: Un calcinatore appositamente costruito offre il massimo controllo sulla temperatura e sulle condizioni atmosferiche.

In definitiva, comprendere il vostro obiettivo finale è la chiave per selezionare lo strumento giusto per raggiungerlo.

Tabella riassuntiva:

| Tipo di Forno | Caso d'uso primario | Caratteristica chiave |

|---|---|---|

| Forno a Muffola | Ossidazione su scala di laboratorio, calcinazione ad aria precisa | Contatto diretto con l'aria, ideale per l'ossidazione controllata |

| Forno a Riverbero | Riscaldamento indiretto dei materiali | Il calore si irradia da pareti/tetto, nessun contatto diretto con la fiamma |

| Forno Rotante / Forno a Pozzo | Produzione su larga scala, continua (es. cemento) | Elevata produttività, efficiente per volumi industriali |

| Calcinatore Specializzato | Trasformazioni chimiche precise | Massimo controllo su temperatura e atmosfera |

Avete difficoltà a selezionare il forno di calcinazione giusto per il vostro materiale specifico e gli obiettivi di produzione? L'attrezzatura sbagliata può portare a risultati incoerenti e sprechi di risorse. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con una guida esperta. Il nostro team può aiutarvi ad analizzare i requisiti del vostro processo, dall'ossidazione precisa in un forno a muffola all'ampliamento con un forno, per assicurarvi di ottenere risultati ottimali. Contattateci oggi stesso per discutere la vostra applicazione e trovare la soluzione perfetta per il vostro laboratorio. Mettetevi in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura massima del forno a muffola? Una guida da 1100°C a 1800°C

- Qual è il meccanismo di riscaldamento di un forno a muffola? Ottenere una lavorazione ad alta temperatura pulita e uniforme

- Qual è la differenza tra un forno ad aria calda e un forno a muffola? Scegli lo strumento giusto per le esigenze termiche del tuo laboratorio

- Quali sono le parti di un forno a muffola? Scopri i componenti principali per un riscaldamento di precisione

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura