Nella sua essenza, lo stampaggio sottovuoto è un processo a più fasi per creare copie ad alta fedeltà di una parte master. Comporta la creazione di uno stampo flessibile in silicone attorno a un modello master e quindi l'utilizzo di una camera a vuoto per aspirare la resina poliuretanica liquida in quello stampo, garantendo una replica perfetta e priva di bolle. Questo metodo è rinomato per la sua capacità di produrre parti con una qualità che rivaleggia con lo stampaggio a iniezione, ma per cicli di produzione a basso volume.

Il concetto fondamentale è che il "vuoto" non è solo un nome; è l'elemento critico che garantisce risultati impeccabili. Viene applicato due volte: prima per rimuovere l'aria dal silicone liquido per creare uno stampo perfetto, e in secondo luogo per aspirare la resina di colata in quello stampo senza intrappolare aria, ottenendo una parte finale priva di vuoti.

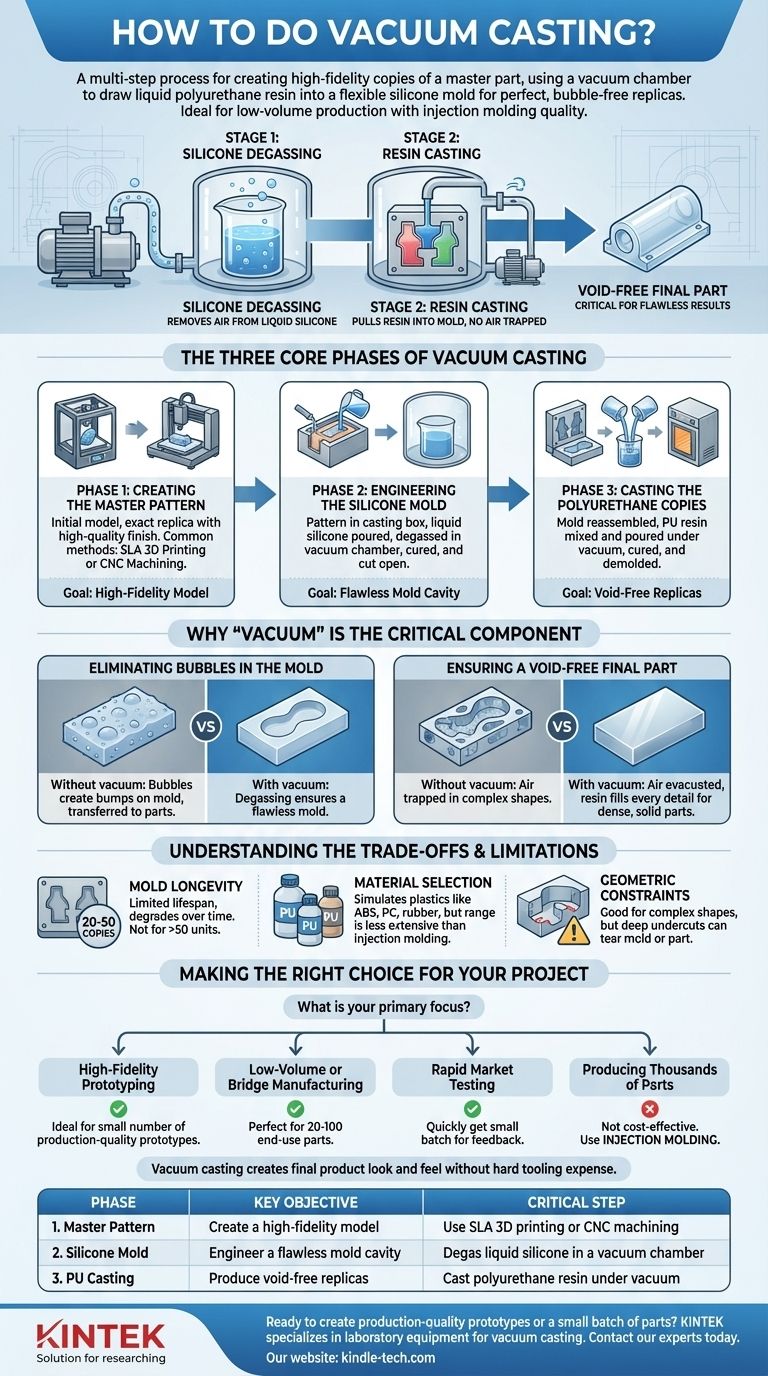

Le Tre Fasi Fondamentali dello Stampaggio Sottovuoto

L'intero processo è una tecnica di replicazione sistematica, suddivisa in tre fasi distinte. La qualità dell'output di una fase determina direttamente la potenziale qualità della fase successiva.

Fase 1: Creazione del Modello Master

La parte stampata finale può essere buona solo quanto il modello iniziale, noto come modello master.

Questo modello è una replica esatta del prodotto finale. Deve avere una finitura superficiale di alta qualità, poiché qualsiasi imperfezione, linea di strato o difetto verrà fedelmente trasferito allo stampo in silicone e, successivamente, a ogni parte stampata.

I metodi comuni per creare il modello master includono la stampa 3D SLA (Stereolitografia) o la lavorazione CNC, scelti per la loro elevata risoluzione e superfici lisce.

Fase 2: Ingegnerizzazione dello Stampo in Silicone

Questa fase crea la cavità negativa in cui verranno stampate le parti finali.

Il modello master è sospeso all'interno di una scatola di colata. Il silicone liquido viene quindi versato sopra il modello fino a quando non è completamente sommerso.

Fondamentalmente, l'intera scatola viene quindi posta all'interno di una camera a vuoto per degasare il silicone. Questo passaggio rimuove tutte le bolle d'aria intrappolate dal silicone liquido, prevenendo difetti nella cavità dello stampo.

Dopo il degasaggio, il silicone viene polimerizzato in un forno fino a quando non è solido. Lo stampo indurito viene quindi tagliato con cura lungo una linea di divisione pianificata e il modello master viene rimosso, lasciando una cavità incontaminata e dettagliata.

Fase 3: Colata delle Copie in Poliuretano

È qui che vengono create le parti finali utilizzando lo stampo in silicone finito.

Le due metà dello stampo in silicone vengono riassemblate saldamente. Viene quindi miscelata una resina poliuretanica (PU) bicomponente, spesso con pigmenti colorati per soddisfare le specifiche di progettazione.

Il processo di miscelazione e colata avviene all'interno della camera a vuoto. La resina viene versata nello stampo e il vuoto assicura che il materiale liquido venga aspirato in ogni minimo dettaglio della cavità senza intrappolare aria. Questo è ciò che produce una parte priva di vuoti.

Una volta riempito, lo stampo viene rimosso dalla camera e posto in un forno di polimerizzazione per solidificare la resina. Dopo la polimerizzazione, la parte viene sformata, pulita ed è pronta per la finitura.

Perché il "Vuoto" è il Componente Critico

Comprendere le due fasi distinte del vuoto è fondamentale per capire perché questo processo offre risultati di qualità così elevata. Ogni fase risolve un problema diverso.

Eliminazione delle Bolle nello Stampo

La prima fase di vuoto avviene durante la realizzazione dello stampo in silicone. Se si consentisse all'aria di rimanere nel silicone liquido, si creerebbero minuscole protuberanze o fosse sulla superficie della cavità dello stampo.

Queste imperfezioni dello stampo verrebbero quindi trasferite a ogni singola parte stampata da esso, compromettendone sia l'estetica che la funzione. Il degasaggio del silicone assicura che lo stampo stesso sia impeccabile.

Garantire una Parte Finale Priva di Vuoti

La seconda fase di vuoto avviene durante la colata della resina poliuretanica. Versare un liquido in una forma complessa intrappola naturalmente sacche d'aria negli angoli o nelle caratteristiche più piccole.

Eseguendo questo passaggio sottovuoto, l'aria viene prima evacuata dalla cavità dello stampo. La resina liquida fluisce quindi senza ostacoli, riempiendo ogni fessura e risultando in una parte densa e solida, priva di vuoti interni o bolle superficiali. Ciò è essenziale sia per la qualità estetica che per la resistenza meccanica.

Comprensione dei Compromessi e dei Limiti

Sebbene potente, lo stampaggio sottovuoto non è la soluzione giusta per ogni scenario. È fondamentale comprenderne i limiti per prendere una decisione informata.

Longevità dello Stampo

Un singolo stampo in silicone ha una durata limitata. In genere, uno stampo può produrre tra 20 e 50 copie prima di iniziare a degradarsi a causa del ciclo termico e dell'esposizione chimica.

Questo logorio può portare a una perdita di dettagli fini o di trama superficiale nelle parti successive. Per cicli di produzione superiori a 50 unità, sarà necessario creare nuovi stampi o considerare un processo di produzione diverso.

Selezione dei Materiali

Lo stampaggio sottovuoto utilizza principalmente resine poliuretaniche che simulano le proprietà delle comuni plastiche di produzione come ABS, PC o elastomeri simili alla gomma.

Sebbene la gamma di materiali disponibili sia versatile (offrendo opzioni rigide, flessibili e trasparenti), non è così estesa come la vasta libreria di termoplastiche disponibili per lo stampaggio a iniezione.

Vincoli Geometrici

La natura flessibile degli stampi in silicone è eccellente per parti con geometrie complesse e persino lievi sottosquadri.

Tuttavia, sottosquadri molto profondi o aggressivi possono rendere difficile lo sformaggio, potenzialmente strappando la parte o lo stampo stesso. Ciò può ridurre significativamente la durata dello stampo.

Fare la Scelta Giusta per il Tuo Progetto

Utilizza queste linee guida per determinare se lo stampaggio sottovuoto è in linea con il tuo obiettivo specifico.

- Se la tua attenzione principale è la prototipazione ad alta fedeltà: lo stampaggio sottovuoto è la scelta ideale per creare un piccolo numero di prototipi di qualità produttiva per testare forma, adattamento e funzione.

- Se la tua attenzione principale è la produzione a basso volume o "ponte": questo processo è perfetto per produrre 20-100 parti di utilizzo finale in attesa di costosi utensili per stampaggio a iniezione o per servire mercati di nicchia.

- Se la tua attenzione principale è il rapido test di mercato: utilizza lo stampaggio sottovuoto per mettere rapidamente nelle mani dei clienti un piccolo lotto di prodotti visivamente perfetti per raccogliere feedback prima di impegnarti nella produzione di massa.

- Se la tua attenzione principale è la produzione di migliaia di parti identiche: lo stampaggio sottovuoto non è economicamente vantaggioso; il costo unitario e i limiti degli utensili rendono lo stampaggio a iniezione il processo corretto per questa scala.

In definitiva, lo stampaggio sottovuoto ti consente di creare parti con l'aspetto e la sensazione di un prodotto finale senza il tempo e le spese degli utensili rigidi.

Tabella Riassuntiva:

| Fase | Obiettivo Chiave | Passaggio Critico |

|---|---|---|

| 1. Modello Master | Creare un modello ad alta fedeltà | Utilizzare la stampa 3D SLA o la lavorazione CNC |

| 2. Stampo in Silicone | Ingegnerizzare una cavità dello stampo impeccabile | Degasare il silicone liquido in una camera a vuoto |

| 3. Colata PU | Produrre repliche prive di vuoti | Colare la resina poliuretanica sottovuoto |

Pronto a creare prototipi di qualità produttiva o un piccolo lotto di parti?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo essenziali per processi di precisione come lo stampaggio sottovuoto. Sia che tu stia prototipando un nuovo design o che tu abbia bisogno di una produzione affidabile a basso volume, le nostre soluzioni aiutano a garantire risultati impeccabili.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio ed elevare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Forno a Pressione Sottovuoto per Ceramica Dentale in Zirconia

Domande frequenti

- Cos'è il processo di stampaggio di uno stampo? Una guida allo stampaggio per soffiaggio per parti in plastica cave

- Qual è il metodo di compressione per la lavorazione della plastica? Una guida allo stampaggio robusto ed economico

- Quali sono i vantaggi e gli svantaggi delle macchine per lo stampaggio a iniezione? Massimizzare l'efficienza per la produzione di massa

- Quali prodotti utilizzano lo stampaggio a compressione? Produzione di componenti grandi e durevoli

- Qual è la durata della vita di una muffa? È immortale a meno che tu non controlli l'umidità