Le macchine per lo stampaggio a iniezione offrono un'efficienza senza pari per la produzione di massa di componenti, rendendole una pietra angolare della produzione moderna. Il processo è definito dalla sua capacità di creare enormi quantità di articoli identici a un costo unitario molto basso, sfruttando l'automazione e i rapidi tempi ciclo. Tuttavia, questa notevole efficienza si basa su un investimento iniziale significativo in attrezzature personalizzate.

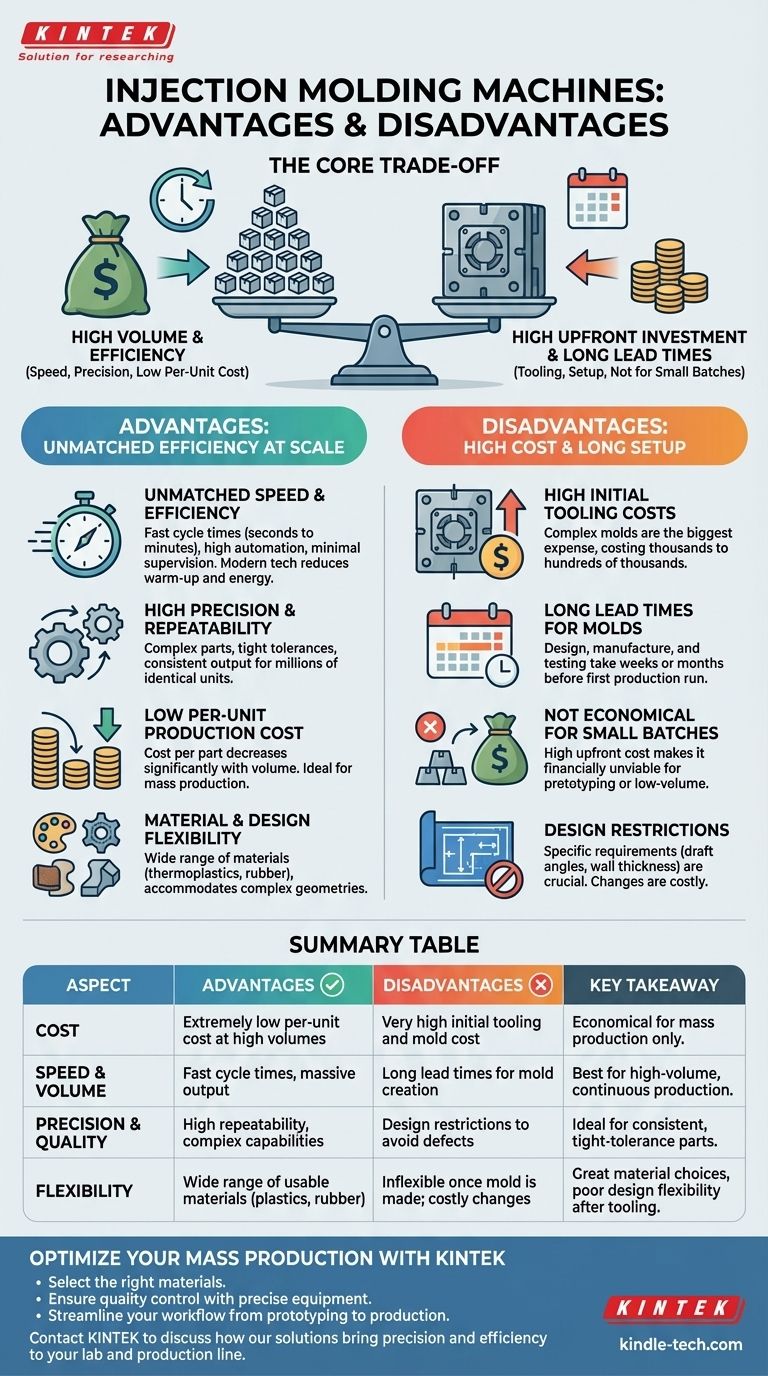

Il compromesso fondamentale dello stampaggio a iniezione è semplice: scambia costi di attrezzaggio iniziali elevati e lunghi tempi di consegna per velocità eccezionale, alta precisione e un costo per pezzo estremamente basso, ma solo a volumi di produzione elevati.

I Vantaggi Fondamentali dello Stampaggio a Iniezione

I principali vantaggi dello stampaggio a iniezione ruotano attorno alla sua idoneità per la produzione ripetibile su larga scala. Quando il volume di un progetto giustifica l'investimento iniziale, i suoi vantaggi sono difficili da eguagliare.

Velocità ed Efficienza Senza Pari

Una macchina per lo stampaggio a iniezione può produrre pezzi con tempi ciclo che vanno da pochi secondi a un minuto. Una volta che la macchina è in funzione, il processo è altamente automatizzato e richiede una supervisione minima. Ciò porta a una produzione enorme in un breve lasso di tempo.

Le tecnologie moderne come il riscaldamento a induzione riducono ulteriormente i tempi di riscaldamento e il consumo energetico, rendendo il processo ancora più efficiente.

Alta Precisione e Ripetibilità

Lo stampaggio a iniezione è un processo eccezionalmente preciso. Consente la creazione di pezzi complessi e intricati con tolleranze ristrette e può produrre milioni di questi pezzi con variazioni virtualmente nulle tra loro. Questa coerenza è fondamentale per i prodotti che richiedono componenti intercambiabili di alta qualità.

Basso Costo di Produzione per Unità

Sebbene lo stampo iniziale sia costoso, il costo per pezzo diventa estremamente basso man mano che aumenta il volume di produzione. La combinazione di tempi ciclo rapidi, automazione e bassi tassi di scarto distribuisce il costo iniziale dell'attrezzaggio su un gran numero di unità, rendendolo altamente economico per la produzione di massa.

Flessibilità di Materiale e Progettazione

È possibile utilizzare una vasta gamma di materiali, inclusi termoplastici, termoindurenti come la gomma, elastomeri e persino alcuni metalli. Ciò consente agli ingegneri di selezionare il materiale perfetto per i requisiti meccanici ed estetici specifici di un pezzo. Il processo accoglie anche geometrie complesse che sarebbero difficili o impossibili da produrre con altri metodi.

Comprendere i Compromessi e gli Svantaggi

La potenza dello stampaggio a iniezione non è priva di limitazioni. Questi svantaggi sono principalmente legati al costo e al tempo associati alla creazione dello stampo iniziale.

Alti Costi Iniziali dell'Attrezzaggio

Lo stampo, o utensile, è la spesa maggiore. Si tratta di strumenti complessi e di alta precisione lavorati da acciaio temprato, e il loro costo può variare da migliaia a centinaia di migliaia di dollari a seconda della complessità, delle dimensioni e del materiale richiesto del pezzo.

Lunghi Tempi di Consegna per gli Stampi

La progettazione, la produzione e il collaudo di uno stampo pronto per la produzione è un processo lungo. Possono essere facilmente necessarie settimane o addirittura mesi per passare da un progetto finale del pezzo alla prima tiratura di produzione. Ciò rende lo stampaggio a iniezione inadatto per progetti con scadenze ravvicinate per il lotto iniziale.

Non Economico per Piccoli Lotti

L'alto costo iniziale dello stampo rende lo stampaggio a iniezione finanziariamente non redditizio per la prototipazione o la produzione a basso volume. Il costo per pezzo è vantaggioso solo quando si producono migliaia o decine di migliaia di unità o più.

Restrizioni di Progettazione

I pezzi devono essere progettati specificamente per il processo di stampaggio a iniezione. Ciò include considerazioni come gli angoli di sformo (per consentire l'espulsione del pezzo), uno spessore della parete uniforme (per prevenire difetti) ed evitare sottosquadri che intrappolerebbero il pezzo nello stampo. La mancata osservanza di questi principi di progettazione può portare a costose riprogettazioni dello stampo e ritardi nella produzione.

Come Fare la Scelta Giusta

Decidere se utilizzare una macchina per lo stampaggio a iniezione dipende interamente dalla scala, dal budget e dalla tempistica del progetto.

- Se la vostra priorità principale è la produzione di massa e il basso costo per pezzo: Lo stampaggio a iniezione è la scelta definitiva per la sua velocità ed economia senza pari su larga scala.

- Se la vostra priorità principale è la prototipazione rapida o i cicli a basso volume: L'alto costo dell'attrezzaggio e il lungo tempo di consegna rendono metodi come la stampa 3D o la lavorazione CNC molto più adatti.

- Se la vostra priorità principale è la creazione di pezzi identici e di alta precisione: Lo stampaggio a iniezione eccelle nella ripetibilità, rendendolo ideale per prodotti che richiedono tolleranze ristrette su migliaia di unità.

In definitiva, scegliere lo stampaggio a iniezione è una decisione strategica per scambiare un investimento iniziale significativo con un'efficienza e una precisione senza pari su larga scala.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Costo | Costo unitario estremamente basso ad alti volumi | Costo dell'attrezzaggio e dello stampo iniziale molto elevato |

| Velocità e Volume | Tempi ciclo rapidi, ideali per la produzione di massa | Lunghi tempi di consegna per la creazione dello stampo; non per bassi volumi |

| Precisione e Qualità | Alta ripetibilità e capacità di pezzi complessi | Restrizioni di progettazione (angoli di sformo, spessore della parete) |

| Flessibilità | Ampia gamma di materiali utilizzabili (plastica, gomma) | Poco flessibile una volta creato lo stampo; le modifiche sono costose |

Pronto a ottimizzare il tuo processo di produzione di massa?

Scegliere il metodo di produzione corretto è fondamentale per il successo e il budget del tuo progetto. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo necessari per supportare la tua R&S e il controllo qualità per lo stampaggio a iniezione e altri processi.

Lascia che i nostri esperti ti aiutino a:

- Selezionare i materiali giusti per la tua applicazione.

- Garantire il controllo qualità con apparecchiature di prova precise.

- Ottimizzare il tuo flusso di lavoro dalla prototipazione alla produzione.

Non lasciare che le sfide produttive ti rallentino. Contatta KINTEK oggi stesso per discutere come le nostre soluzioni possono portare precisione ed efficienza nel tuo laboratorio e sulla tua linea di produzione.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è un aspetto positivo dello stampaggio a iniezione? Ottenere una produzione ad alto volume con un'efficienza senza pari

- Quali sono i parametri da considerare per la selezione della pressa per stampaggio a parete sottile? Specifiche chiave per la produzione ad alta velocità

- Cos'è il processo di stampaggio a iniezione? Una guida alla produzione di pezzi ad alto volume

- Cos'è la tecnica dello stampaggio? Una guida alla produzione di componenti complessi e ad alto volume

- Cos'è la capacità di iniezione di una pressa a iniezione? Ottimizza la dimensione della tua iniezione per pezzi impeccabili