Nella produzione, lo stampaggio della gomma è il processo di trasformazione della gomma non vulcanizzata in un prodotto durevole e utilizzabile. Ciò si ottiene posizionando il materiale di gomma grezza in una cavità di stampo riscaldata, dove una combinazione di calore e pressione vulcanizza il materiale — un processo noto come vulcanizzazione — fissandolo nella sua forma finale e permanente. I tre metodi principali per ottenere ciò sono lo stampaggio a iniezione, a compressione e a trasferimento.

La scelta tra stampaggio a iniezione, a compressione e a trasferimento non riguarda quale metodo sia il "migliore", ma quale sia il più efficace per il tuo obiettivo specifico. La decisione dipende da un attento equilibrio tra complessità del pezzo, volume di produzione, tipo di materiale e costo complessivo.

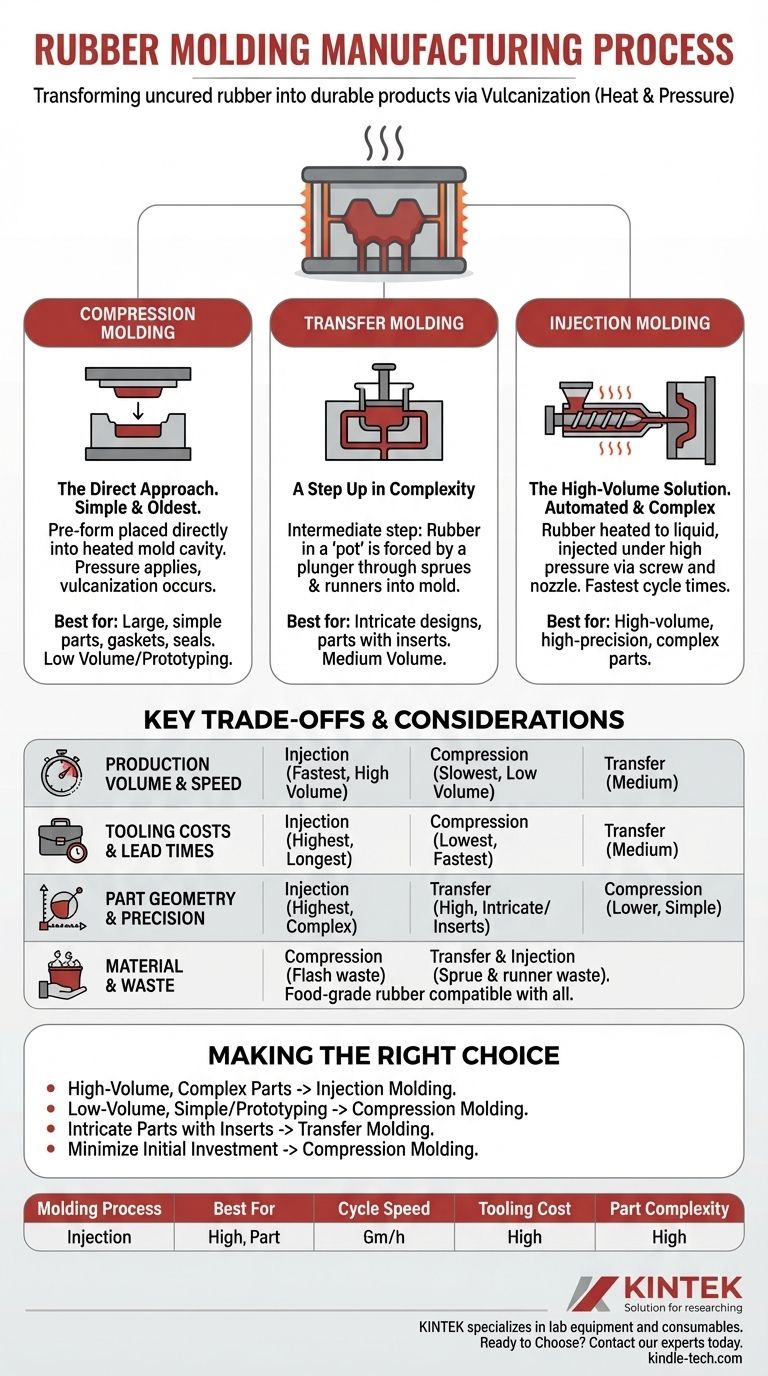

Una Panoramica di Ogni Processo di Stampaggio

Ciascuna delle tre principali tecniche di stampaggio della gomma utilizza un metodo diverso per introdurre il materiale di gomma non vulcanizzata nella cavità dello stampo. Questa differenza fondamentale determina le applicazioni ideali per ogni processo.

Stampaggio a Compressione: L'Approccio Diretto

Lo stampaggio a compressione è il metodo più semplice e antico. Una quantità pre-misurata di gomma non vulcanizzata, chiamata preforma, viene posizionata direttamente nella cavità inferiore dello stampo riscaldata.

La metà superiore dello stampo viene quindi chiusa, applicando un'immensa pressione. Questa azione forza la gomma a riempire l'intera cavità, e il calore e la pressione sostenuti innescano il processo di vulcanizzazione.

Questo metodo è altamente efficace per pezzi grandi e relativamente semplici, guarnizioni e sigilli.

Stampaggio a Trasferimento: Un Passo Avanti nella Complessità

Lo stampaggio a trasferimento condivide somiglianze con lo stampaggio a compressione ma aggiunge un passaggio intermedio. La preforma di gomma viene posizionata in un "vaso" situato tra la piastra superiore e un pistone.

Quando lo stampo si chiude, il pistone forza la gomma riscaldata e ammorbidita attraverso canali, noti come canali di colata e materozze, nelle cavità chiuse dello stampo.

Questo processo è più adatto per design più complessi e per pezzi in cui inserti metallici o plastici sono stampati direttamente nel componente in gomma.

Stampaggio a Iniezione: La Soluzione per Grandi Volumi

Lo stampaggio a iniezione è il più automatizzato e complesso dei tre. La gomma viene riscaldata fino a uno stato liquido e quindi iniettata ad alta pressione in uno stampo chiuso.

Una vite estrusore forza il materiale attraverso un ugello nel sistema di canali dello stampo, che lo distribuisce alle singole cavità. Il processo è estremamente veloce e ripetibile.

Questo metodo è lo standard per produzioni ad alto volume di pezzi complessi e di alta precisione, poiché offre i tempi di ciclo più rapidi.

Comprendere i Compromessi Chiave

La scelta del processo giusto richiede una chiara comprensione dei compromessi tra costo, velocità e precisione. Nessun singolo metodo eccelle in tutte le aree.

Volume di Produzione e Velocità

Lo stampaggio a iniezione offre i tempi di ciclo più rapidi, rendendolo la scelta indiscussa per ordini ad alto volume dove il costo per pezzo è un fattore chiave.

Lo stampaggio a compressione è significativamente più lento, con tempi di ciclo più lunghi a causa del caricamento manuale delle preforme e dei periodi di vulcanizzazione più lunghi. È il migliore per prototipi e produzioni a basso volume.

Lo stampaggio a trasferimento si colloca nel mezzo, offrendo tempi di ciclo più rapidi rispetto alla compressione ma più lenti rispetto all'iniezione.

Costi degli Utensili e Tempi di Consegna

La semplicità degli utensili per lo stampaggio a compressione li rende i meno costosi e i più veloci da produrre.

Gli utensili per lo stampaggio a trasferimento sono più complessi a causa dell'aggiunta del vaso di trasferimento e del pistone, il che comporta costi più elevati.

Lo stampaggio a iniezione richiede gli stampi più complessi e progettati con precisione, con conseguente investimento iniziale più elevato per gli utensili e tempi di consegna più lunghi.

Geometria e Precisione del Pezzo

Lo stampaggio a iniezione offre il più alto livello di tolleranza dimensionale ed è ideale per geometrie complesse con dettagli molto fini.

Lo stampaggio a trasferimento produce anche pezzi altamente precisi ed è eccellente per creare bordi netti e accogliere inserti.

Lo stampaggio a compressione è meno adatto per design complessi e ha una minore consistenza dimensionale rispetto agli altri due metodi.

Considerazioni sui Materiali e Sprechi

Ogni processo gestisce i materiali in modo diverso. Ad esempio, composti specifici come la gomma naturale per uso alimentare possono essere utilizzati in uno qualsiasi dei tre processi, ma la scelta potrebbe essere influenzata da fattori come il tempo di vulcanizzazione e il potenziale di spreco di materiale.

Lo stampaggio a compressione spesso produce una quantità significativa di materiale in eccesso, noto come bava, che deve essere rifilato. Lo stampaggio a trasferimento e a iniezione offrono un migliore controllo sulla bava ma creano sprechi sotto forma di canali di colata e materozze.

Scegliere la Soluzione Giusta per il Tuo Progetto

I requisiti specifici del tuo progetto ti indicheranno il processo di stampaggio ottimale.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi complessi: Lo stampaggio a iniezione è la scelta più efficiente ed economica a lungo termine.

- Se il tuo obiettivo principale sono produzioni a basso volume o la prototipazione di pezzi semplici: Lo stampaggio a compressione offre il costo degli utensili più basso ed è ideale per iniziare.

- Se il tuo obiettivo principale sono pezzi complessi con inserti a medio volume: Lo stampaggio a trasferimento offre un equilibrio tra precisione e velocità di produzione moderata.

- Se il tuo obiettivo principale è minimizzare l'investimento iniziale su un pezzo semplice: Gli utensili a basso costo dello stampaggio a compressione lo rendono il chiaro vincitore.

In definitiva, comprendere questi processi fondamentali ti consente di prendere una decisione informata che allinea il tuo metodo di produzione con l'intento del tuo design e gli obiettivi aziendali.

Tabella Riepilogativa:

| Processo di Stampaggio | Ideale Per | Velocità del Ciclo | Costo degli Utensili | Complessità del Pezzo |

|---|---|---|---|---|

| Stampaggio a Iniezione | Pezzi complessi, alto volume | Più veloce | Più alto | Alta |

| Stampaggio a Compressione | Pezzi semplici, basso volume, prototipazione | Più lento | Più basso | Bassa |

| Stampaggio a Trasferimento | Pezzi complessi con inserti, medio volume | Media | Medio | Alta |

Pronto a Scegliere il Giusto Processo di Stampaggio della Gomma per il Tuo Progetto?

Navigare tra i compromessi tra stampaggio a iniezione, a compressione e a trasferimento può essere complesso. Il metodo ideale dipende dal design specifico del tuo pezzo, dal materiale, dal volume di produzione e dal budget.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. La nostra esperienza può aiutarti a selezionare la soluzione di stampaggio perfetta per garantire precisione, efficienza ed economicità per i tuoi componenti in gomma.

Contatta i nostri esperti oggi stesso per discutere i requisiti del tuo progetto e scoprire come possiamo supportare il tuo successo nella produzione.

Guida Visiva

Prodotti correlati

- Piccola macchina per lo stampaggio a iniezione per uso di laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

- Pressa ad Anello per Applicazioni di Laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Cos'è la tecnica dello stampaggio? Una guida alla produzione di componenti complessi e ad alto volume

- Quali sono le tre differenze tra lo stampaggio a compressione e lo stampaggio a iniezione? Scegli il processo giusto per il tuo progetto

- Cos'è il processo di stampaggio a iniezione? Una guida alla produzione di pezzi ad alto volume

- Cos'è la capacità di iniezione di una pressa a iniezione? Ottimizza la dimensione della tua iniezione per pezzi impeccabili

- Qual è l'applicazione della macchina per stampaggio a iniezione? Alimentare la produzione di massa per parti complesse