Per eseguire la deposizione a sputtering magnetronico, si posiziona un materiale da depositare (il target) e un componente da rivestire (il substrato) in una camera a vuoto. Un potente campo magnetico viene applicato dietro il target e viene utilizzata un'alta tensione per innescare un plasma da un gas inerte. Questo plasma bombarda il target, espellendo atomi che poi viaggiano e si depositano sul substrato, formando un film sottile e uniforme.

Il concetto fondamentale da comprendere è che lo sputtering magnetronico è un processo di rivestimento altamente efficiente in cui un campo magnetico viene utilizzato per intrappolare gli elettroni vicino al target. Questo confinamento aumenta drasticamente l'ionizzazione degli atomi di gas, portando a un tasso molto più elevato di bombardamento del target e a una deposizione di film più rapida e densa rispetto ai metodi di sputtering più vecchi.

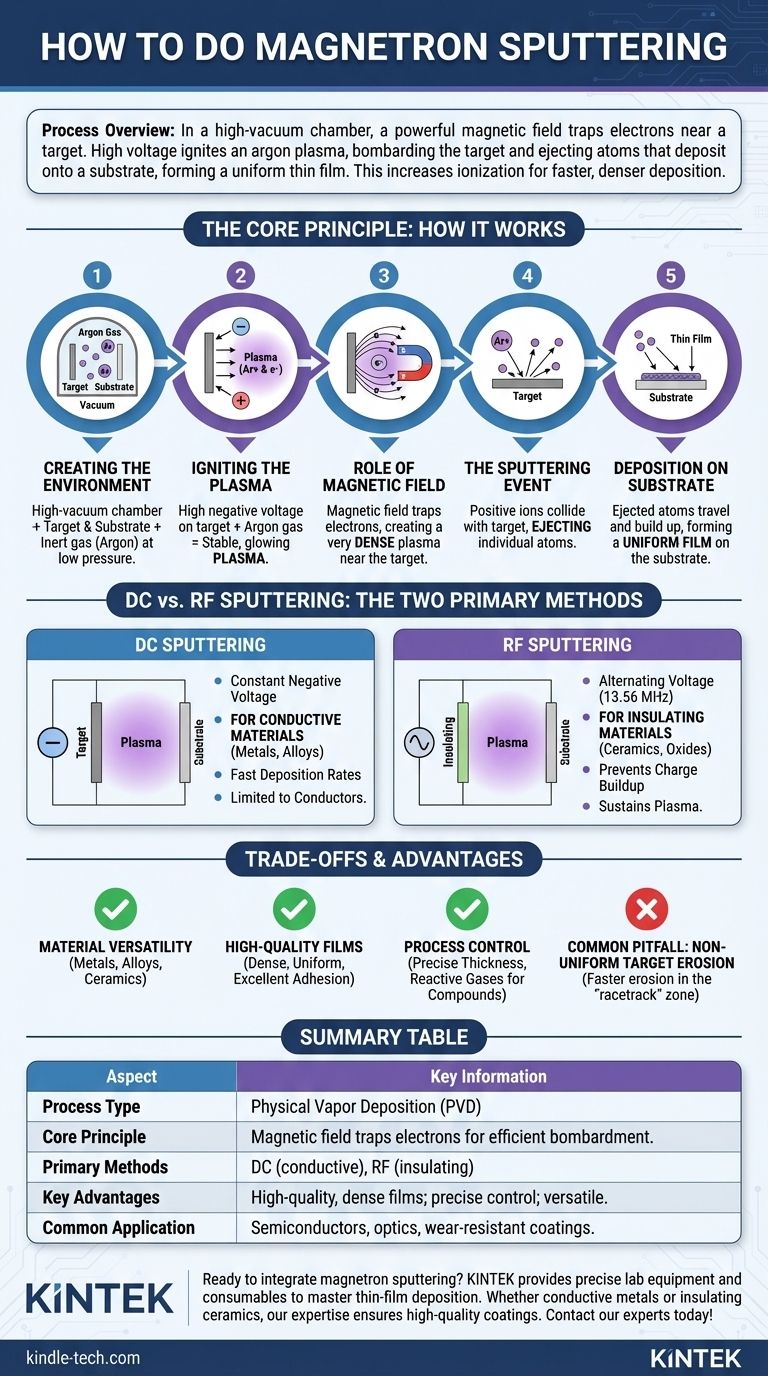

Il Principio Fondamentale: Come Funziona lo Sputtering Magnetronico

Lo sputtering magnetronico è un tipo di Deposizione Fisica da Vapore (PVD). Il processo può essere suddiviso in alcuni passaggi fondamentali che avvengono all'interno di un ambiente ad alto vuoto.

Creazione dell'Ambiente

Innanzitutto, sia il target (il materiale sorgente che si desidera depositare) che il substrato (l'oggetto che si desidera rivestire) vengono posti all'interno di una camera a vuoto. La camera viene pompata fino a una pressione molto bassa per rimuovere i contaminanti.

Un gas inerte, più comunemente l'argon, viene quindi introdotto nella camera a una pressione bassa e controllata.

Innesco del Plasma

Una tensione negativa elevata, spesso di diverse centinaia di volt, viene applicata al materiale target. Questo forte campo elettrico attira gli elettroni liberi e li accelera.

Questi elettroni ad alta energia collidono con gli atomi di gas argon neutro, strappando i loro elettroni e creando una scarica stabile e luminosa di ioni argon positivi ed elettroni liberi, nota come plasma.

Il Ruolo del Campo Magnetico

Questo è il passaggio chiave che definisce lo sputtering "magnetronico". Un potente campo magnetico è configurato dietro il target.

Questo campo magnetico intrappola gli elettroni altamente mobili in una regione concentrata vicino alla superficie del target. Ciò aumenta drasticamente la probabilità che un elettrone collida e ionizzi un atomo di argon.

Il risultato è un plasma molto denso e stabile situato precisamente dove è più necessario—proprio di fronte al target.

L'Evento di Sputtering

Gli ioni argon caricati positivamente nel plasma denso sono ora fortemente attratti dal target caricato negativamente.

Accelerano verso e collidono con la superficie del target con immensa energia cinetica. Questo bombardamento trasferisce energia sufficiente a espellere, o "sputterare", singoli atomi dal materiale target.

Deposizione sul Substrato

Questi atomi espulsi dal target viaggiano attraverso la camera a vuoto e atterrano sul substrato.

Nel tempo, questi atomi si accumulano strato dopo strato, formando un film sottile, uniforme e spesso molto denso sulla superficie del substrato.

I Due Metodi Principali: Sputtering DC vs. RF

La scelta dell'alimentazione è la decisione più critica nella configurazione di un processo di sputtering magnetronico. È determinata interamente dalle proprietà elettriche del materiale del target.

Sputtering DC (Corrente Continua)

Nello sputtering DC, una tensione negativa costante viene applicata al target. Questo metodo è altamente efficiente e fornisce rapidi tassi di deposizione.

Il suo utilizzo è limitato ai materiali elettricamente conduttivi, come metalli e ossidi conduttivi trasparenti. Se utilizzato con un materiale isolante, si accumulerebbe una carica positiva sulla superficie del target, neutralizzando la polarizzazione negativa e interrompendo rapidamente il processo di sputtering.

Sputtering RF (Radio Frequenza)

Lo sputtering RF utilizza un'alimentazione alternata che commuta rapidamente la tensione tra positiva e negativa, tipicamente a una frequenza di 13,56 MHz.

Durante il ciclo positivo, il target attira gli elettroni, che neutralizzano la carica ionica positiva accumulata durante il ciclo negativo. Ciò impedisce l'accumulo di carica, rendendo possibile lo sputtering di materiali elettricamente isolanti (dielettrici) come ceramiche, quarzo o ossidi.

Comprendere i Compromessi e i Vantaggi

Sebbene incredibilmente versatile, lo sputtering magnetronico ha caratteristiche specifiche che lo rendono adatto a determinate applicazioni rispetto ad altre.

Vantaggio: Versatilità dei Materiali

Un punto di forza primario dello sputtering è la sua capacità di depositare una vasta gamma di materiali. Metalli, leghe e persino composti ceramici possono essere trasformati in target e depositati efficacemente.

Vantaggio: Film di Alta Qualità

L'elevata energia cinetica degli atomi sputtati si traduce in film tipicamente molto densi, uniformi e con eccellente adesione al substrato. Gli atomi possono persino penetrare leggermente la superficie del substrato, creando un legame forte.

Vantaggio: Controllo del Processo

Gli ingegneri hanno un controllo preciso sullo spessore del film fino al livello dell'angstrom. Inoltre, introducendo gas reattivi (come ossigeno o azoto) nella camera, si possono formare film composti, come nitruro di titanio o ossido di alluminio, direttamente sul substrato.

Svantaggio Comune: Erosione Non Uniforme del Target

Il campo magnetico che rende il processo efficiente causa anche un problema comune. Il plasma è concentrato in un'area specifica a forma di anello sul target, nota come "racetrack".

Ciò porta il materiale del target a erodersi molto più rapidamente in questa zona, il che può influenzare la stabilità a lungo termine del tasso di deposizione e limitare la quantità totale di materiale che può essere utilizzata da un singolo target.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di sputtering corretto è essenziale per raggiungere il risultato desiderato. La tua decisione dovrebbe basarsi direttamente sul materiale che intendi depositare.

- Se il tuo obiettivo principale è depositare materiali conduttivi (come la maggior parte dei metalli e delle leghe): lo sputtering magnetronico DC è la scelta più efficiente ed economica, offrendo i più alti tassi di deposizione.

- Se il tuo obiettivo principale è depositare materiali isolanti o dielettrici (come ceramiche, SiO₂ o Al₂O₃): lo sputtering magnetronico RF è necessario per prevenire l'accumulo di carica sulla superficie del target e sostenere il plasma.

- Se il tuo obiettivo principale è creare film composti complessi (come nitruri o ossidi): utilizzerai lo sputtering reattivo, scegliendo un'alimentazione DC o RF a seconda che il materiale del tuo target di base sia conduttivo o isolante.

Comprendendo questi principi e distinzioni fondamentali, puoi sfruttare efficacemente lo sputtering magnetronico per ingegnerizzare superfici con proprietà precisamente controllate per il tuo progetto.

Tabella Riepilogativa:

| Aspetto | Informazioni Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Principio Fondamentale | Il campo magnetico intrappola gli elettroni per creare un plasma denso per un efficiente bombardamento del target. |

| Metodi Primari | Sputtering DC (materiali conduttivi), Sputtering RF (materiali isolanti) |

| Vantaggi Chiave | Film densi e di alta qualità; eccellente adesione; controllo preciso dello spessore; versatilità dei materiali. |

| Applicazione Comune | Deposizione di metalli, leghe e ceramiche per semiconduttori, ottica e rivestimenti resistenti all'usura. |

Pronto a integrare lo sputtering magnetronico nelle capacità del tuo laboratorio?

KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per padroneggiare la deposizione di film sottili. Che tu stia lavorando con metalli conduttivi o ceramiche isolanti, la nostra esperienza ti garantisce di ottenere rivestimenti uniformi e di alta qualità, fondamentali per la tua ricerca e sviluppo.

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere la tua applicazione specifica e scoprire come le soluzioni KINTEK possono migliorare l'efficienza e i risultati del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura