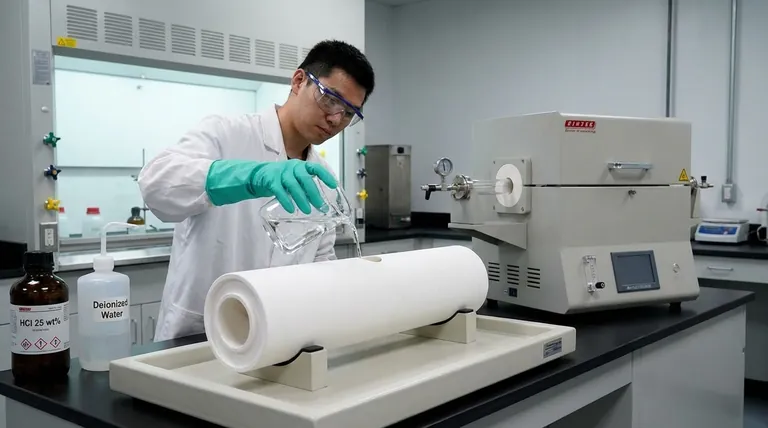

Per pulire correttamente un tubo di forno in allumina, è necessario prima rimuoverlo dal forno e lasciarlo raffreddare completamente. La procedura standard prevede di riempire accuratamente il tubo con una soluzione diluita di acido cloridrico (almeno 25% in peso), lasciandola in ammollo per circa 10 minuti per sciogliere i contaminanti, e quindi risciacquarlo accuratamente con acqua fresca fino a quando tutte le tracce di acido non saranno scomparse.

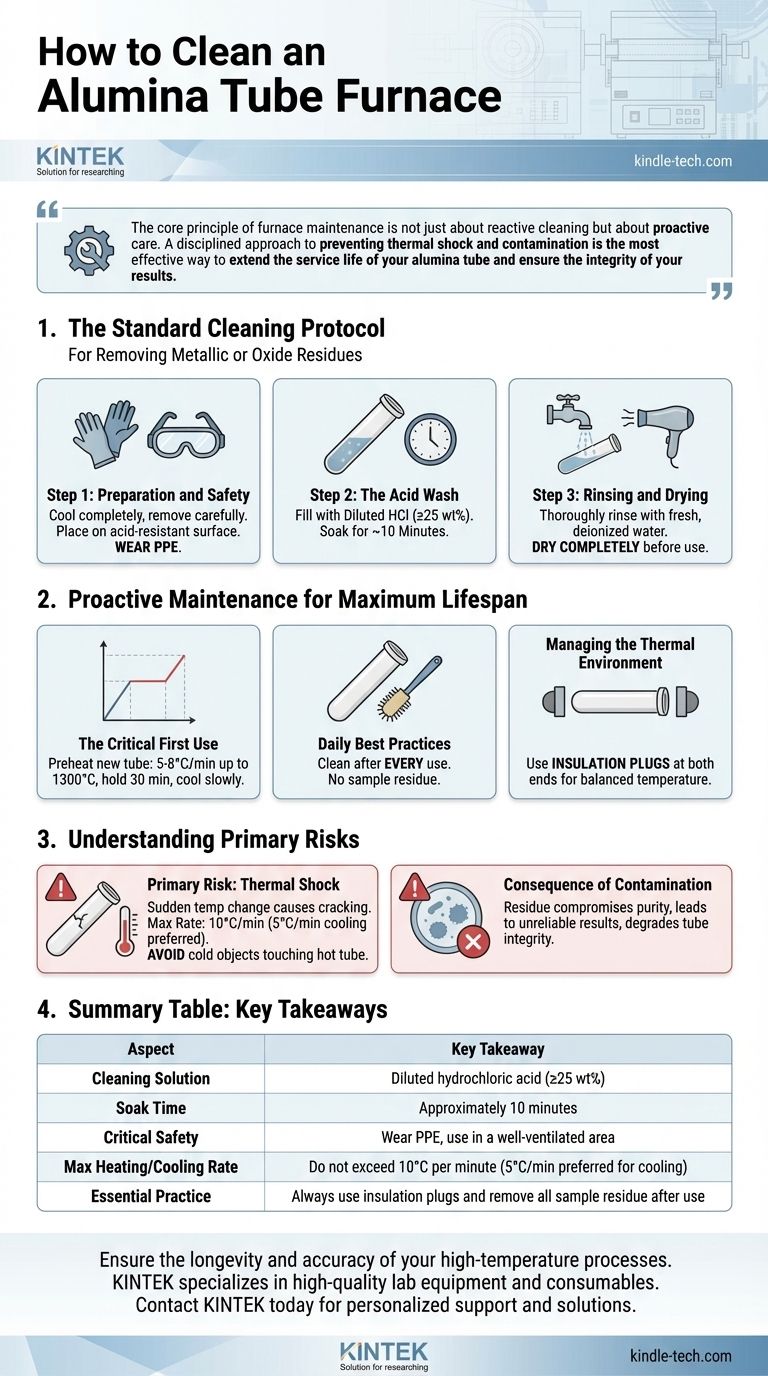

Il principio fondamentale della manutenzione del forno non riguarda solo la pulizia reattiva, ma la cura proattiva. Un approccio disciplinato alla prevenzione dello shock termico e della contaminazione è il modo più efficace per prolungare la vita utile del tubo di allumina e garantire l'integrità dei risultati.

Il protocollo di pulizia standard

Per rimuovere residui metallici o di ossido, il lavaggio acido è il metodo accettato. Questo dovrebbe essere eseguito in un'area ben ventilata con adeguati dispositivi di protezione individuale (DPI).

Fase 1: Preparazione e sicurezza

Innanzitutto, assicurarsi che il tubo di allumina sia completamente freddo e sia stato accuratamente rimosso dall'assemblaggio del forno. Posizionarlo su una superficie stabile e pulita, resistente agli acidi. Indossare sempre guanti e protezione per gli occhi quando si maneggiano prodotti chimici.

Fase 2: Il lavaggio acido

Riempire accuratamente il tubo con una soluzione di acido cloridrico (HCl) con una concentrazione di almeno il 25% in peso. Prestare attenzione alla reattività del prodotto chimico con i contaminanti specifici che si stanno cercando di rimuovere.

Lasciare il tubo in ammollo per circa 10 minuti. Questa durata è tipicamente sufficiente per sciogliere i residui comuni senza danneggiare la superficie dell'allumina.

Fase 3: Risciacquo e asciugatura

Dopo l'ammollo, scaricare accuratamente l'acido in un contenitore per rifiuti appropriato. Risciacquare accuratamente l'interno del tubo con acqua fresca e deionizzata più volte per neutralizzare e rimuovere qualsiasi acido residuo.

Lasciare asciugare completamente il tubo prima di rimetterlo in servizio. L'introduzione di umidità in un ambiente ad alta temperatura può causare shock termico e danneggiare il tubo.

Manutenzione proattiva per la massima durata

La pulizia è un compito necessario, ma la strategia migliore è ridurre al minimo la necessità di essa. Le procedure operative corrette sono fondamentali per proteggere il vostro investimento.

Il primo utilizzo critico

Quando si utilizza un nuovo tubo di allumina, deve essere preriscaldato per eliminare le sollecitazioni di fabbricazione e bruciare eventuali inquinanti superficiali. Un programma tipico prevede il riscaldamento a una velocità di 5-8°C al minuto fino a 1300°C, mantenendo la temperatura per 30 minuti, e quindi raffreddando lentamente.

Migliori pratiche quotidiane

Dopo ogni utilizzo, assicurarsi che l'interno del tubo sia pulito e che non rimanga materiale campione. I residui lasciati ad alte temperature possono fondersi alla parete del tubo, rendendone difficile la rimozione e potenzialmente contaminando esperimenti futuri.

Gestione dell'ambiente termico

I tappi isolanti sono essenziali per il corretto funzionamento. Posizionare tappi in ceramica a entrambe le estremità del tubo per aiutare a creare un campo di temperatura equilibrato. Ciò impedisce il surriscaldamento delle estremità del tubo, che può danneggiare le guarnizioni O-ring e compromettere l'ermeticità del sistema.

Comprendere i rischi principali

Una manipolazione errata di un tubo di allumina può portare a un guasto prematuro. Comprendere i due rischi principali—shock termico e contaminazione—è fondamentale per evitarli.

Il rischio principale: shock termico

L'allumina è una ceramica ed è fragile. Un cambiamento improvviso e drastico di temperatura la farà crepare. Questo è noto come shock termico.

Non permettere mai che un oggetto a bassa temperatura tocchi il tubo del forno mentre è caldo. Soprattutto, attenersi a rigorose velocità di riscaldamento e raffreddamento. Una velocità non superiore a 10°C al minuto è una linea guida sicura, con una velocità di raffreddamento più lenta di 5°C al minuto preferibile.

La conseguenza della contaminazione

Qualsiasi residuo di campione lasciato all'interno del tubo può diventare una fonte di contaminazione per le successive esecuzioni. Ciò compromette la purezza del vostro lavoro e può portare a risultati imprecisi o inaffidabili. Nel tempo, i residui fusi possono anche attaccare chimicamente l'allumina, degradando l'integrità strutturale del tubo.

Fare la scelta giusta per il vostro obiettivo

Il vostro approccio alla manutenzione dovrebbe allinearsi con le vostre priorità operative.

- Se il vostro obiettivo principale è la pulizia di routine dopo un'esecuzione: Seguire attentamente il protocollo di lavaggio acido, assicurando un risciacquo accurato e un'asciugatura completa.

- Se il vostro obiettivo principale è massimizzare la durata del tubo: Dare priorità a velocità di riscaldamento e raffreddamento lente e controllate ed evitare sempre di introdurre oggetti freddi in un forno caldo.

- Se il vostro obiettivo principale è garantire la purezza sperimentale: Preriscaldare ogni nuovo tubo e mantenere una rigorosa disciplina di pulizia, non lasciando mai residui di campione dopo un ciclo.

In definitiva, una manipolazione coerente e attenta è il fattore determinante per le prestazioni e l'affidabilità a lungo termine del vostro tubo da forno.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Soluzione di pulizia | Acido cloridrico diluito (≥25% in peso) |

| Tempo di ammollo | Circa 10 minuti |

| Sicurezza critica | Indossare DPI, utilizzare in un'area ben ventilata |

| Velocità massima di riscaldamento/raffreddamento | Non superare i 10°C al minuto (5°C/min preferibile per il raffreddamento) |

| Pratica essenziale | Utilizzare sempre tappi isolanti e rimuovere tutti i residui di campione dopo l'uso |

Garantite la longevità e la precisione dei vostri processi ad alta temperatura. Una corretta manutenzione dei tubi del vostro forno in allumina è fondamentale per risultati affidabili e per proteggere il vostro investimento in attrezzature di laboratorio. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità, inclusi tubi per forni e accessori, per soddisfare tutte le vostre esigenze di laboratorio. Lasciate che i nostri esperti vi aiutino a ottimizzare il vostro protocollo di manutenzione del forno. Contattate KINTEK oggi stesso per supporto e soluzioni personalizzate.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Perché i tubi in acciaio inossidabile 304 o 430 vengono utilizzati come contenitori per l'acciaio ODS? Miglioramento della resistenza alla corrosione tramite HIP

- Qual è il ruolo di un forno a riduzione tubolare nella conversione dell'ossido di tungsteno? Padroneggia la produzione di film metallici

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è l'uso del tubo di grafite? Essenziale per ambienti ad altissimo calore e corrosivi

- Qual è l'effetto della temperatura sulla pirolisi della biomassa? Controlla la produzione del tuo prodotto dal biochar al bio-olio

- Qual è la funzione delle trappole per ossigeno e umidità in un forno a tubo di allumina? Garantire la sintesi di elettroliti solfuri puri

- Qual è la funzione di un reattore a tubi a controllo di temperatura programmato? Ottimizzare i dati sulle prestazioni del catalizzatore NH3-SCR

- Qual è il ruolo primario di un forno tubolare ad alta temperatura nella CVD per i CNT? Padronanza della Crescita di Precisione e dell'Uniformità