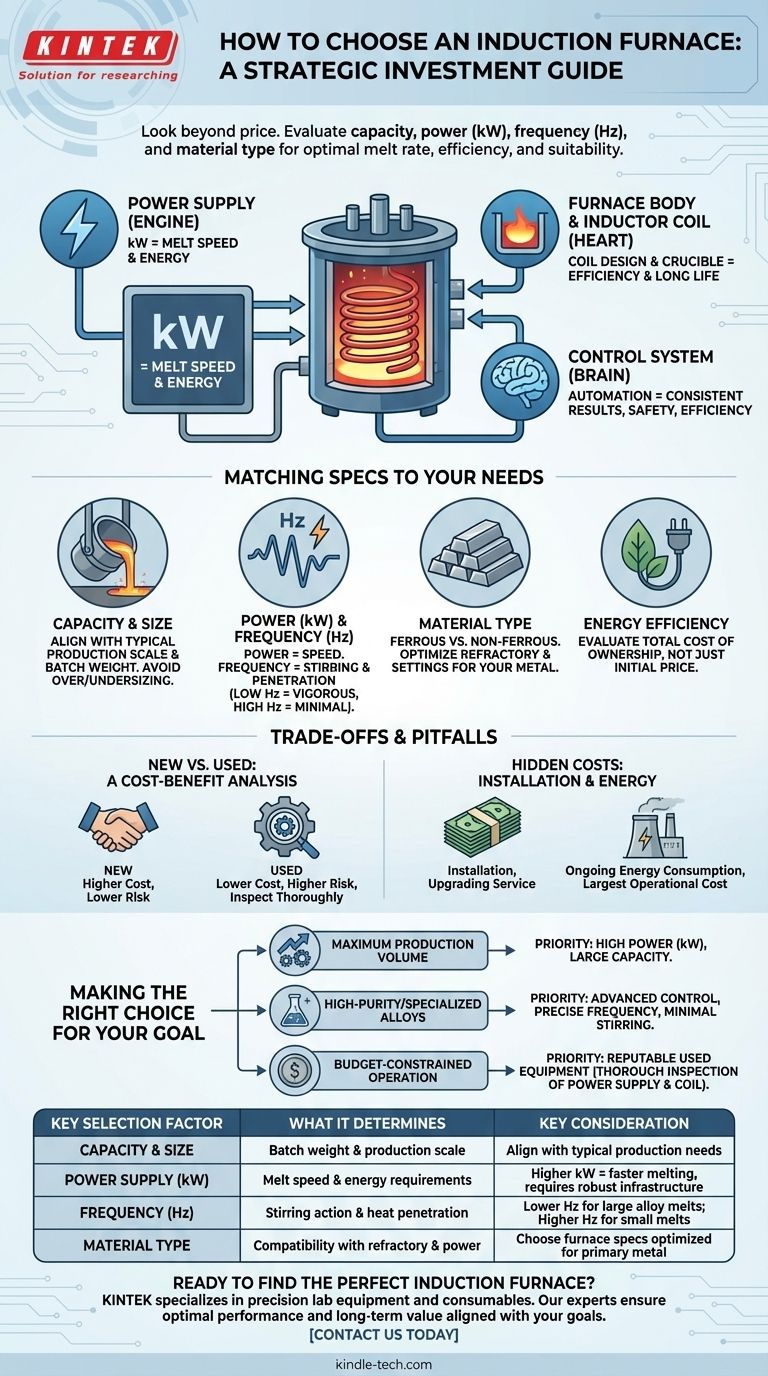

Per scegliere il forno a induzione giusto, è necessario guardare oltre il prezzo e valutare quattro fattori critici: la capacità e le dimensioni del forno, la potenza nominale dell'alimentatore (kW), la frequenza operativa (Hz) e il tipo di materiale che si intende fondere. Questi parametri determinano direttamente la velocità di fusione del forno, l'efficienza energetica e l'idoneità per le vostre specifiche esigenze produttive.

Il forno a induzione ottimale non è il più potente o il più grande, ma quello le cui specifiche tecniche sono più precisamente allineate con la vostra scala operativa, il tipo di materiale e i costi energetici a lungo termine. Questa è una decisione sul costo totale di proprietà, non solo sul prezzo di acquisto iniziale.

Decostruire i Componenti Chiave

Comprendere la funzione di ogni componente principale è il primo passo per prendere una decisione informata. Il forno è un sistema in cui ogni parte svolge un ruolo critico nelle prestazioni e nell'affidabilità.

L'Alimentatore: Il Motore del Forno

L'alimentatore converte l'elettricità di rete nella tensione e frequenza specifiche necessarie per generare il campo magnetico per il riscaldamento a induzione. La sua potenza nominale, misurata in kilowatt (kW), è il fattore più importante che determina la velocità con cui è possibile fondere il metallo.

Una potenza in kilowatt più elevata si traduce direttamente in una velocità di fusione più rapida, ma richiede anche un'infrastruttura elettrica più robusta e comporta un maggiore consumo energetico.

Il Corpo del Forno e la Bobina a Induzione: Il Cuore dell'Operazione

Il corpo del forno contiene il crogiolo (che contiene il metallo) e la bobina a induzione. La bobina, realizzata in tubo di rame, è dove scorre la corrente elettrica per creare il potente campo magnetico.

Il design di questa bobina e la sua vicinanza alla carica metallica sono fondamentali per l'efficienza energetica. Anche il materiale del rivestimento del crogiolo (refrattario) deve essere scelto con cura in base al tipo di metallo fuso per prevenire reazioni chimiche e garantire una lunga vita utile.

Il Sistema di Controllo: Il Cervello del Sistema

I forni a induzione moderni dispongono di sofisticati sistemi di controllo che gestiscono i livelli di potenza, monitorano le temperature e garantiscono la sicurezza operativa.

I controlli avanzati possono automatizzare i cicli di fusione, portando a risultati metallurgici più coerenti, maggiore efficienza energetica e minore dipendenza dall'abilità dell'operatore.

Abbinare le Specifiche del Forno alle Vostre Esigenze Produttive

Una volta compresi i componenti, è possibile iniziare ad abbinarli ai vostri obiettivi operativi specifici. La chiave è quantificare le vostre esigenze prima di iniziare a confrontare i modelli.

Calcolo della Capacità e delle Dimensioni Richieste

La capacità del forno richiesta è dettata dalla vostra scala di produzione. Considerate il peso del metallo che dovete lavorare per lotto e il numero di lotti che prevedete di eseguire al giorno.

Scegliete sempre una dimensione che si allinei con le vostre esigenze produttive tipiche. Un forno sovradimensionato è inefficiente da utilizzare per lotti più piccoli, mentre uno sottodimensionato creerà un collo di bottiglia nella produzione.

Comprendere Potenza (kW) e Frequenza (Hz)

La potenza (kW) determina la velocità di fusione, ma la frequenza (Hz) influenza l'azione di "agitazione" all'interno del metallo fuso e la profondità di penetrazione del calore.

Frequenze più basse creano un'agitazione più vigorosa, ideale per omogeneizzare grandi fusioni di leghe comuni. Frequenze più alte sono migliori per fusioni più piccole o per metalli per i quali si desidera una minima agitazione per prevenire l'assorbimento di gas o l'ossidazione.

Considerazioni Specifiche per il Materiale

Il tipo di metallo che si fonde ha un impatto significativo sulla scelta del forno. I metalli ferrosi come ferro e acciaio hanno diverse proprietà magnetiche e punti di fusione rispetto ai metalli non ferrosi come alluminio o rame.

Assicuratevi che l'alimentatore, la frequenza e il rivestimento refrattario del forno siano ottimizzati per i materiali primari che intendete lavorare.

Comprendere i Compromessi e le Insidie

Un acquisto di successo implica guardare oltre il catalogo e considerare le realtà pratiche e i potenziali costi nascosti.

Nuovo vs. Usato: Un'Analisi Costi-Benefici

Un forno usato può offrire notevoli risparmi iniziali, ma comporta dei rischi. Se si considera un'attrezzatura usata, un'ispezione approfondita è irrinunciabile.

Informatevi su tutte le riparazioni e i guasti precedenti e prestate particolare attenzione alle condizioni dell'alimentatore, dei condensatori e della bobina a induzione. Evitate di acquistare un'unità usurata basandovi su un prezzo basso, poiché i costi dei componenti sostitutivi possono cancellare rapidamente qualsiasi risparmio iniziale.

I Costi Nascosti: Installazione e Consumo Energetico

Il prezzo di acquisto è solo una parte del costo totale. Dovete considerare anche il costo di installazione, che può includere lavori di fondazione e l'aggiornamento del servizio elettrico della vostra struttura e dei sistemi di raffreddamento ad acqua.

Inoltre, il consumo energetico continuo sarà il vostro costo operativo maggiore. Un alimentatore efficiente e moderno può costare di più inizialmente, ma può farvi risparmiare notevoli quantità di denaro durante la vita utile del forno.

Ambito di Fornitura: Cosa è Incluso?

Quando confrontate i preventivi di prezzo, verificate l'esatto ambito di fornitura. Chiarite se il prezzo include attrezzature ausiliarie essenziali come il sistema di raffreddamento ad acqua, il crogiolo, il sistema di inclinazione idraulico e il pannello di controllo.

Inoltre, chiedete informazioni sui costi di spedizione, supervisione dell'installazione, formazione degli operatori e supporto tecnico continuo.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra decisione finale dovrebbe essere guidata dal vostro obiettivo aziendale primario.

- Se la vostra priorità principale è il massimo volume di produzione: Date la precedenza a un forno con un'elevata potenza nominale (kW) e una grande capacità che corrisponda alla produzione desiderata.

- Se la vostra priorità principale sono leghe di elevata purezza o speciali: Selezionate un forno con un sistema di controllo avanzato e la frequenza appropriata per una gestione precisa della temperatura e una minima agitazione.

- Se la vostra priorità principale è un'operazione con budget limitato: Valutate attentamente le attrezzature usate affidabili, concentrando l'ispezione sullo stato dell'alimentatore e della bobina a induzione, e tenete conto dei potenziali costi di ristrutturazione.

Scegliere il forno a induzione giusto è un investimento strategico nella vostra capacità produttiva che ripaga per gli anni a venire.

Tabella Riassuntiva:

| Fattore di Selezione Chiave | Cosa Determina | Considerazione Chiave |

|---|---|---|

| Capacità e Dimensioni | Peso del lotto e scala di produzione | Allineare con le esigenze produttive tipiche per evitare colli di bottiglia o inefficienze. |

| Alimentatore (kW) | Velocità di fusione e requisiti energetici | kW più elevati = fusione più rapida, ma richiede un'infrastruttura elettrica robusta. |

| Frequenza (Hz) | Azione di agitazione e profondità di penetrazione del calore | Hz più bassi per fusioni di grandi leghe; Hz più alti per fusioni piccole o metalli sensibili. |

| Tipo di Materiale | Compatibilità con il rivestimento refrattario e le impostazioni di potenza | Scegliere specifiche del forno ottimizzate per il metallo primario (ferroso vs. non ferroso). |

Pronti a trovare il forno a induzione perfetto per il vostro laboratorio o linea di produzione? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio con precisione e affidabilità. I nostri esperti vi aiuteranno a selezionare un forno che si allinei con i vostri obiettivi operativi, il tipo di materiale e il budget, garantendo prestazioni ottimali e valore a lungo termine. Contattateci oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Una maggiore capacità termica implica un punto di fusione più elevato? Svelare la differenza fondamentale

- Qual è il ruolo di un forno di rifusione ad arco sotto vuoto da laboratorio? Padronanza della sintesi di leghe ad alta entropia

- Qual è la differenza tra VAR e VIM? Variabili Vimscript Legacy vs. API Neovim Moderna

- Quali sono i diversi tipi di processi di fusione? Dalla fusione per estrazione alla fusione in sospensione per la massima purezza

- Cos'è un frame AC? Decodificare i due significati in Wi-Fi e Video