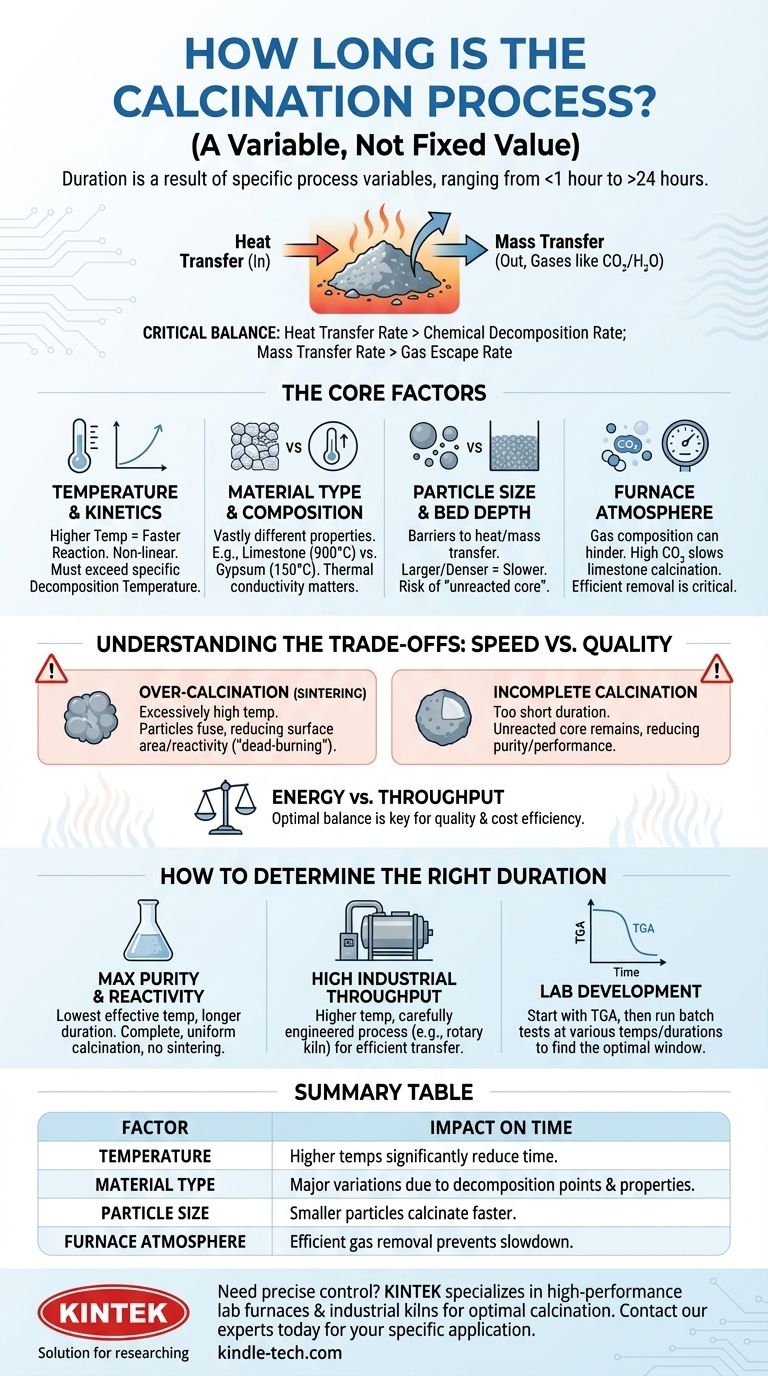

Non esiste una risposta unica a quanto tempo richieda la calcinazione; la durata non è un valore fisso ma il risultato di variabili di processo specifiche. Il tempo può variare da meno di un'ora in un ambiente di laboratorio controllato a oltre 24 ore in forni industriali su larga scala, a seconda interamente del materiale, della temperatura e dell'attrezzatura utilizzata.

La durata della calcinazione è determinata da un equilibrio critico: la velocità di trasferimento di calore nel materiale deve essere sufficiente a guidare la decomposizione chimica, e la velocità di trasferimento di massa deve consentire ai gas risultanti (come CO₂ o H₂O) di fuoriuscire in modo efficiente.

I fattori chiave che dettano il tempo di calcinazione

Per controllare la durata della calcinazione, devi prima comprendere le variabili che governano il processo. Il tempo richiesto è una funzione diretta delle proprietà del materiale e delle condizioni che crei.

Il ruolo della temperatura e della cinetica di reazione

Il fattore più significativo è la temperatura. Temperature più elevate aumentano drasticamente la velocità della reazione di decomposizione, riducendo il tempo richiesto.

Tuttavia, la relazione non è lineare. Ogni materiale ha una specifica temperatura di decomposizione al di sotto della quale la calcinazione non avverrà, non importa quanto a lungo si aspetti. Superare questa temperatura fornisce l'energia necessaria per rompere i legami chimici.

L'impatto del tipo e della composizione del materiale

Materiali diversi hanno proprietà termiche e punti di decomposizione molto diversi. Ad esempio, la calcinazione del calcare per produrre calce richiede temperature molto più elevate (circa 900°C) rispetto alla disidratazione del gesso (circa 150°C).

Anche la conduttività termica del materiale gioca un ruolo cruciale. Un materiale che conduce male il calore richiederà più tempo affinché il nucleo raggiunga la temperatura di decomposizione necessaria.

Perché la dimensione delle particelle e la profondità del letto contano

La calcinazione è fondamentalmente un processo di trasferimento di calore e massa. Particelle più grandi o un letto di materiale più profondo creano barriere significative a entrambi.

Il calore deve penetrare dall'esterno verso l'interno, e i gas devono fuoriuscire dall'interno verso l'esterno. Una particella grande e densa può sviluppare un "nucleo non reagito" se il tempo di permanenza è troppo breve, con conseguente calcinazione incompleta.

L'influenza dell'atmosfera del forno

La composizione del gas all'interno del forno o del forno può aiutare o ostacolare il processo.

Ad esempio, nella calcinazione del calcare, un'alta pressione parziale di anidride carbonica (CO₂) nell'atmosfera del forno può rallentare o addirittura invertire la reazione. Rimuovere efficientemente la CO₂ man mano che viene prodotta è fondamentale per far progredire la reazione e ridurre il tempo richiesto.

Comprendere i compromessi: velocità vs. qualità

Puntare semplicemente al tempo più breve possibile può portare a problemi significativi con la qualità del prodotto e l'efficienza energetica. Comprendere i compromessi è essenziale per l'ottimizzazione del processo.

Il rischio di sovracalcinazione (sinterizzazione)

L'applicazione di temperature eccessivamente elevate per accelerare il processo può causare la sinterizzazione, dove le particelle del materiale iniziano a fondersi.

Ciò riduce l'area superficiale e la reattività del prodotto finale, un fenomeno noto come "cottura a morte". Una calce "cotta a morte", ad esempio, è molto meno reattiva e preziosa per molte applicazioni.

Il problema della calcinazione incompleta

Al contrario, una durata troppo breve per la data temperatura e dimensione delle particelle si tradurrà in un prodotto calcinato in modo incompleto.

Ciò lascia un nucleo non reagito nel materiale, riducendo la purezza e le prestazioni del prodotto finale. È un problema comune quando si cerca di massimizzare la produttività senza regolare altri parametri.

Bilanciare il consumo energetico con la produttività

Tempi di calcinazione più brevi a temperature più elevate richiedono molta più energia. L'obiettivo di qualsiasi processo industriale è trovare l'equilibrio ottimale tra tempo di permanenza e temperatura che produca la qualità desiderata al minor costo energetico possibile per unità di prodotto.

Come determinare la giusta durata per il tuo processo

Il tempo di calcinazione ideale dipende interamente dal tuo obiettivo specifico. Non esiste una durata "corretta" universalmente.

- Se il tuo obiettivo principale è la massima reattività e purezza del prodotto: Usa la temperatura efficace più bassa e una durata più lunga per garantire una calcinazione completa e uniforme senza sinterizzazione.

- Se il tuo obiettivo principale è un'elevata produttività industriale: Probabilmente utilizzerai una temperatura più alta e dovrai progettare attentamente il processo (ad esempio, utilizzando un forno rotante) per garantire un efficiente trasferimento di calore e massa in un tempo più breve.

- Se stai sviluppando un nuovo processo in laboratorio: Inizia con l'analisi termogravimetrica (TGA) per comprendere il profilo di decomposizione del materiale, quindi esegui test in batch a varie temperature e durate per mappare la finestra di elaborazione ottimale.

In definitiva, ottimizzare il tempo di calcinazione significa controllare con precisione l'interazione tra temperatura, proprietà del materiale e design dell'attrezzatura per raggiungere il risultato desiderato.

Tabella riassuntiva:

| Fattore | Impatto sul tempo di calcinazione |

|---|---|

| Temperatura | Temperature più elevate riducono significativamente il tempo. |

| Tipo di materiale | Diversi punti di decomposizione e proprietà termiche causano grandi variazioni. |

| Dimensione delle particelle | Particelle più piccole calcinano più velocemente grazie a un migliore trasferimento di calore e massa. |

| Atmosfera del forno | L'efficiente rimozione dei gas è fondamentale per prevenire il rallentamento della reazione. |

Hai bisogno di controllare con precisione il tuo processo di calcinazione? KINTEK è specializzata in forni da laboratorio e forni industriali ad alte prestazioni progettati per un trasferimento di calore e un controllo di processo ottimali. Sia che tu stia sviluppando un nuovo materiale in laboratorio o aumentando la produzione, le nostre attrezzature ti aiutano a ottenere una calcinazione completa con la massima efficienza e qualità del prodotto. Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione e trovare la soluzione perfetta.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C