La durata del processo di ricottura non è un numero fisso unico. È un parametro ingegneristico altamente variabile che può variare da poche ore a diversi giorni, a seconda del metallo specifico, dello spessore del pezzo e delle proprietà finali desiderate. Il tempo totale è la somma di tre fasi distinte: riscaldamento, mantenimento e raffreddamento controllato.

L'intuizione fondamentale è che il tempo di ricottura è dettato principalmente dallo spessore e dalla composizione del materiale. Sebbene esistano regole pratiche generali, la durata deve essere calcolata per garantire che l'intero pezzo subisca le necessarie modifiche strutturali senza introdurre nuovi difetti.

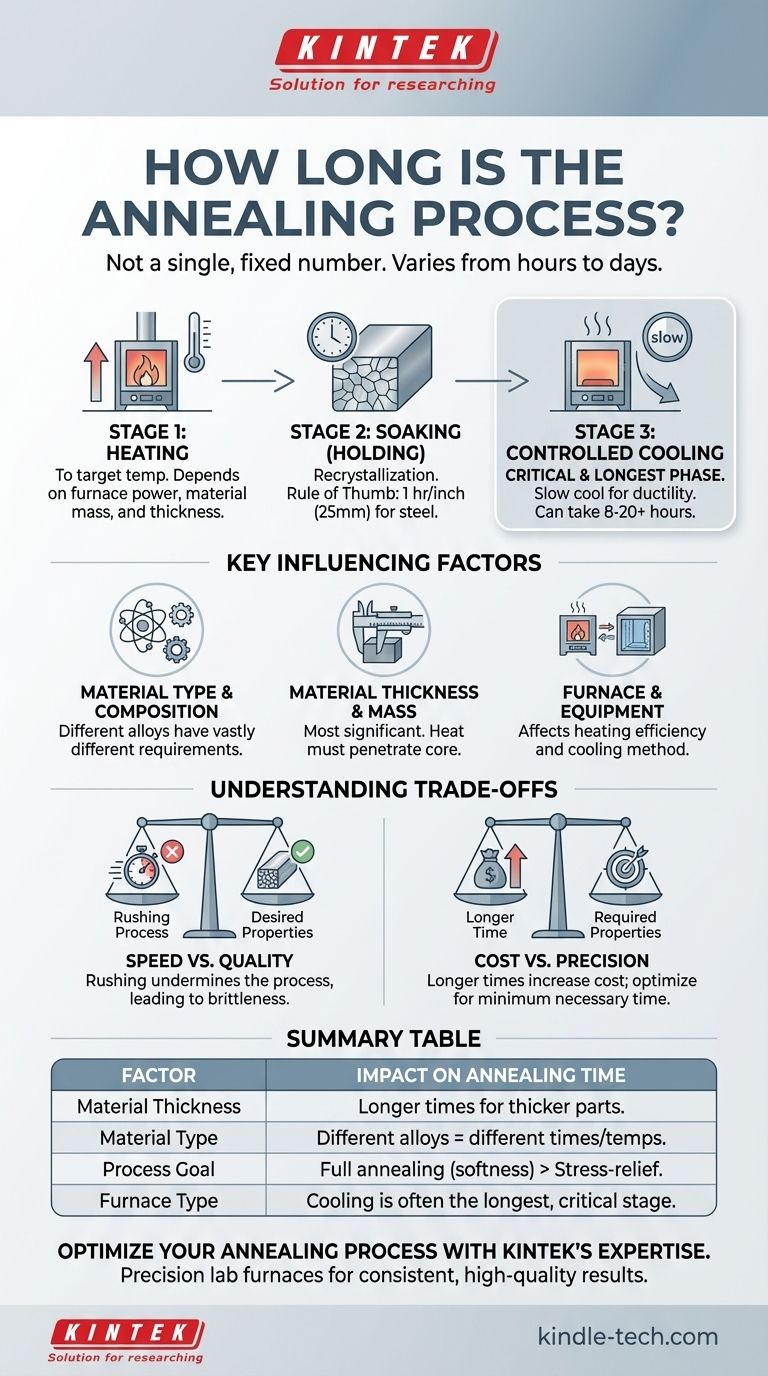

Le Tre Fasi Che Definiscono il Tempo di Ricottura

Il tempo totale del processo è la somma delle sue tre fasi principali. La fase di raffreddamento è spesso la più lunga e cruciale per ottenere il risultato desiderato.

Fase 1: Riscaldamento alla Temperatura

La prima fase prevede il riscaldamento del materiale alla sua specifica temperatura di ricottura. Il tempo richiesto dipende direttamente dalla potenza del forno, dalla conducibilità termica del materiale e dalla massa complessiva e dallo spessore del pezzo.

Un pezzo più grande e spesso richiederà naturalmente molto più tempo per riscaldarsi uniformemente fino al suo nucleo rispetto a uno piccolo e sottile.

Fase 2: Mantenimento (Soaking) alla Temperatura

Una volta che il materiale raggiunge la temperatura target, viene "mantenuto" (soaking) per un periodo stabilito. Ciò consente alla struttura cristallina interna del materiale di stabilizzarsi e riparare i difetti attraverso un processo chiamato ricristallizzazione.

Una regola pratica comune per l'acciaio è mantenere la temperatura per un'ora per ogni pollice (25 mm) di spessore, ma questa è solo una linea guida. Il tempo esatto dipende dalla lega specifica e dallo stato iniziale del materiale.

Fase 3: Raffreddamento Controllato

Questa è probabilmente la fase più critica per raggiungere gli obiettivi della ricottura. Il materiale deve essere raffreddato molto lentamente per consentire la formazione di una nuova struttura a grana duttile e priva di stress.

Affrettare questa fase vanificherà l'intero processo. Spesso, il metodo più efficace consiste semplicemente nello spegnere il forno e lasciare che il pezzo si raffreddi con il forno, un processo che può facilmente richiedere 8-20 ore o più per attrezzature di grandi dimensioni.

Fattori Chiave Che Influenzano la Durata Totale

Per stimare correttamente il tempo necessario per un processo di ricottura, è necessario considerare le seguenti variabili. Questi fattori lavorano in combinazione per determinare il programma finale.

Tipo e Composizione del Materiale

Metalli diversi hanno requisiti di ricottura molto diversi. La temperatura di ricottura per una lega di alluminio è molto più bassa di quella per l'acciaio ad alto tenore di carbonio, il che influisce direttamente sul tempo di riscaldamento e mantenimento.

Inoltre, diversi elementi di lega all'interno di un metallo possono alterare significativamente il tempo necessario affinché la struttura interna si trasformi.

Spessore e Massa del Materiale

Questo è il fattore più significativo. Il calore deve penetrare attraverso l'intera sezione trasversale del pezzo. Un componente spesso richiede un periodo di riscaldamento più lungo per garantire che il nucleo sia alla stessa temperatura della superficie.

Allo stesso modo, i tempi di mantenimento e raffreddamento sono prolungati per i pezzi più spessi per garantire che l'intera massa subisca una trasformazione completa e uniforme.

Forno e Attrezzature

L'efficienza del forno gioca un ruolo diretto. Un forno ad alta potenza può ridurre il tempo di riscaldamento, ma i tassi di mantenimento e raffreddamento sono dettati da principi metallurgici, non dalla potenza dell'attrezzatura.

Il metodo di raffreddamento, come lasciare il pezzo nel forno isolato anziché spostarlo in una camera di raffreddamento, cambierà drasticamente la durata della fase finale.

Comprendere i Compromessi

Ottimizzare il processo di ricottura richiede di bilanciare tempo e costi rispetto alle proprietà del materiale richieste. Errori in questo possono essere costosi e inefficaci.

Affrettare il Processo Rispetto alle Proprietà Desiderate

Il compromesso principale è la velocità rispetto alla qualità. Tentare di abbreviare il ciclo raffreddando il materiale troppo rapidamente annullerà i benefici della ricottura. Ciò può introdurre nuove sollecitazioni interne e comportare un prodotto finale fragile anziché duttile.

Costo Rispetto alla Precisione

Tempi di permanenza più lunghi nel forno si traducono direttamente in un maggiore consumo energetico e costi operativi. L'obiettivo è determinare il tempo minimo necessario per ottenere le proprietà metallurgiche desiderate. Un mantenimento eccessivo può talvolta portare a una crescita eccessiva dei grani, il che può essere dannoso per alcune applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare il tempo di ricottura appropriato, devi prima definire il tuo obiettivo principale.

- Se la tua attenzione principale è la massima morbidezza e duttilità: Devi impegnarti in un ciclo di ricottura completo con una fase di raffreddamento molto lenta e controllata, che è tipicamente l'opzione più lunga.

- Se la tua attenzione principale è semplicemente alleviare lo stress interno: Un processo più breve e a temperatura più bassa noto come ricottura di rilassamento delle tensioni può essere sufficiente e far risparmiare tempo considerevole.

- Se la tua attenzione principale è la pianificazione del processo per una lega specifica: Consultare sempre la scheda tecnica del materiale o un metallurgista qualificato, poiché le regole generalizzate non sono sufficienti per applicazioni critiche.

In definitiva, la durata della ricottura è un calcolo preciso adattato al materiale e all'obiettivo ingegneristico.

Tabella Riassuntiva:

| Fattore | Impatto sul Tempo di Ricottura |

|---|---|

| Spessore del Materiale | Tempi più lunghi per pezzi più spessi (es. 1 ora/pollice per il mantenimento dell'acciaio). |

| Tipo di Materiale | Leghe diverse (es. alluminio vs. acciaio) richiedono temperature e tempi diversi. |

| Obiettivo del Processo | La ricottura completa (morbidezza) richiede più tempo della ricottura di rilassamento delle tensioni. |

| Tipo di Forno | Influenza la velocità di riscaldamento, ma il raffreddamento è spesso la fase più lunga e critica. |

Ottimizza il tuo processo di ricottura con l'esperienza di KINTEK.

Il giusto tempo di ricottura è fondamentale per ottenere le proprietà desiderate del materiale come morbidezza, duttilità e rilassamento delle tensioni. Sbagliare può portare a costose rilavorazioni o al cedimento del pezzo.

KINTEK è specializzata in forni da laboratorio di precisione e materiali di consumo, fornendo le attrezzature affidabili e il supporto tecnico necessari per eseguire cicli termici perfetti. Sia che tu stia lavorando con leghe complesse o acciai standard, le nostre soluzioni ti aiutano a ottenere risultati coerenti e di alta qualità.

Contattaci oggi stesso per discutere della tua applicazione specifica e assicurarti che il tuo processo di ricottura sia efficiente ed efficace.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- Quali sono i vantaggi della brasatura rispetto alla saldatura? Ottenere giunzioni metalliche pulite e a bassa distorsione

- Quali sono le basi della brasatura? Una guida per unire metalli in modo forte e a bassa temperatura

- Quali sono i vantaggi della brasatura rispetto alla saldobrasatura? Ottenere giunti più forti, più puliti e ripetibili