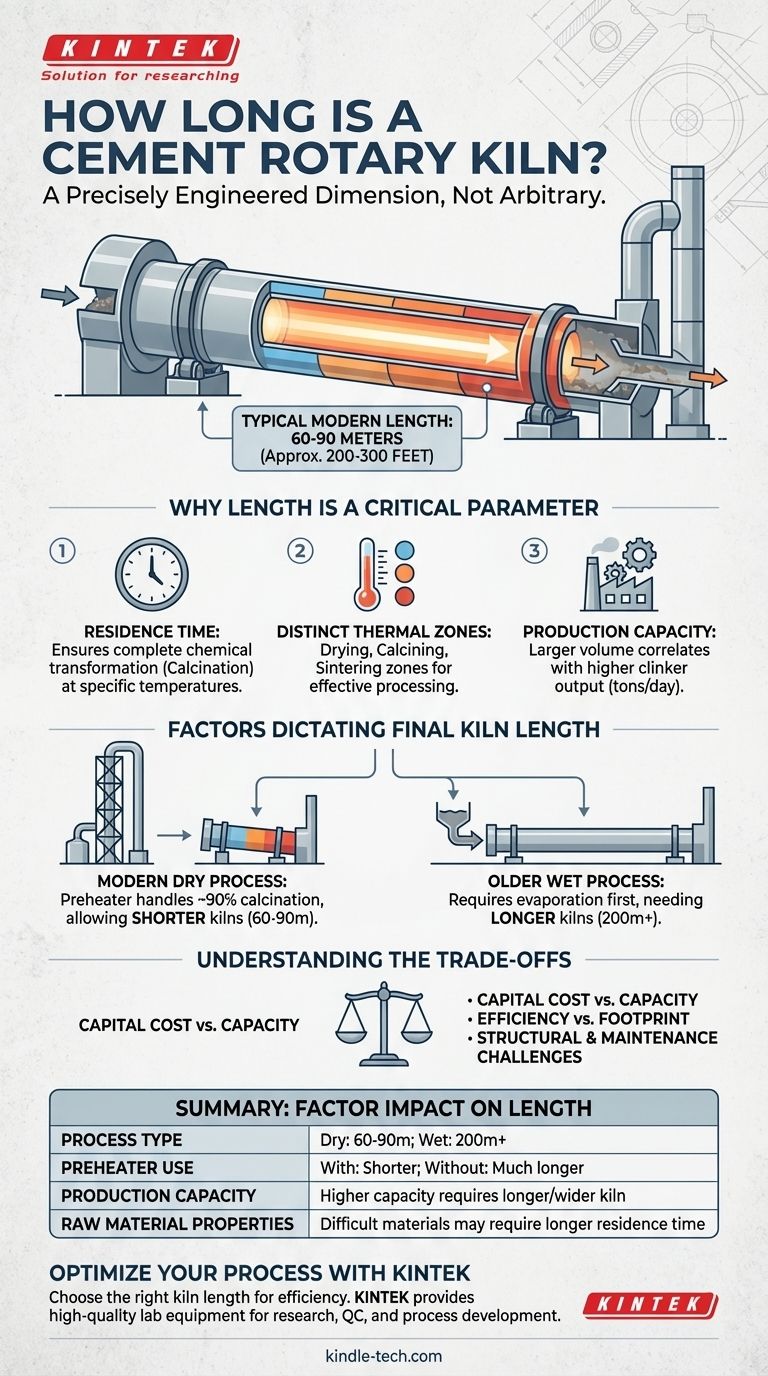

Per essere diretti, un moderno forno rotativo per cemento ha tipicamente una lunghezza compresa tra 60 e 90 metri (circa 200-300 piedi). Tuttavia, questa dimensione può variare in modo significativo in base alla specifica tecnologia di processo e alla capacità produttiva dell'impianto.

La lunghezza di un forno rotativo non è una specifica arbitraria, ma una dimensione attentamente ingegnerizzata dettata dal tempo di permanenza richiesto per le reazioni chimiche, dalla capacità produttiva dell'impianto e dall'efficienza termica complessiva.

Perché la lunghezza del forno è un parametro di progettazione critico

La lunghezza di un forno è fondamentale per la sua funzione, che consiste nel riscaldare materie prime come calcare e argilla a circa 1.450 °C (2.640 °F) per creare il clinker di cemento. Le dimensioni del forno sono progettate per controllare perfettamente questo complesso processo chimico e termico.

L'importanza del tempo di permanenza

Affinché le materie prime subiscano la necessaria trasformazione chimica (un processo chiamato calcinazione), devono rimanere all'interno del forno a temperature specifiche per un determinato periodo di tempo. Questo è noto come tempo di permanenza.

Un forno più lungo fornisce un maggiore controllo su questo tempo di permanenza, garantendo che le reazioni siano complete prima che il materiale esca.

La necessità di zone termiche distinte

Un forno rotativo non è uniformemente caldo. È progettato per avere diverse zone distinte: una zona di essiccazione e preriscaldamento, una zona centrale di calcinazione e una zona finale di sinterizzazione.

La lunghezza del forno fornisce lo spazio fisico necessario per stabilire un gradiente di temperatura stabile ed efficace attraverso queste zone, garantendo che ogni fase del processo avvenga correttamente.

Impatto sulla capacità produttiva

Il volume di un forno, determinato dalla sua lunghezza e dal suo diametro, è direttamente correlato alla sua capacità produttiva.

Un forno più lungo e più largo può processare un volume maggiore di materia prima all'ora, con conseguente maggiore produzione di clinker di cemento, misurata in tonnellate al giorno.

Fattori che determinano la lunghezza finale del forno

La lunghezza "tipica" di 60-90 metri si applica principalmente agli impianti moderni a processo secco. La specifica esatta è il risultato di diversi fattori interdipendenti.

Tecnologia del preriscaldatore e del precalcinatore

Questo è il fattore più importante nella progettazione degli impianti moderni. La maggior parte delle nuove strutture utilizza una torre di preriscaldamento multistadio e un precalcinatore che riscaldano la materia prima prima che entri nel forno.

Questo pre-trattamento gestisce fino al 90% della calcinazione al di fuori del forno, consentendo al forno stesso di essere molto più corto, più efficiente e focalizzato solo sulla fase finale di sinterizzazione ad altissima temperatura.

Il processo "a umido" contro "a secco"

Gli impianti più vecchi a "processo a umido", che alimentano la materia prima come sospensione, richiedevano forni estremamente lunghi, a volte superiori a 200 metri (650 piedi). Questa lunghezza extra era necessaria per far evaporare prima tutta l'acqua prima che potesse iniziare il processo di riscaldamento.

Gli impianti moderni a "processo a secco" sono molto più efficienti dal punto di vista termico e utilizzano i forni più corti che sono ora standard.

Caratteristiche delle materie prime

La specifica composizione chimica e il contenuto di umidità del calcare, dell'argilla e di altri componenti influenzano il modo in cui si comportano quando vengono riscaldati.

I materiali più difficili da processare possono richiedere un tempo di permanenza leggermente più lungo, il che può influenzare la lunghezza finale di progettazione del sistema forno.

Comprendere i compromessi

Scegliere la lunghezza di un forno è una decisione ingegneristica che bilancia prestazioni, costi e complessità.

Costo di capitale rispetto alla capacità

Un forno più lungo richiede molta più acciaio, cemento per le fondazioni e mattoni refrattari costosi e resistenti al calore per il rivestimento. Il costo di investimento iniziale è un vincolo primario.

Efficienza rispetto all'impronta a terra

Sebbene i forni moderni e corti accoppiati a preriscaldatori siano altamente efficienti, l'intero sistema (inclusa l'alta torre di preriscaldamento) ha un'impronta verticale molto grande. Questo è un compromesso rispetto all'enorme impronta orizzontale dei progetti più vecchi con forni lunghi.

Sfide strutturali e di manutenzione

Un forno estremamente lungo è un enorme macchinario rotante che deve essere perfettamente allineato sui suoi supporti per prevenire cedimenti o guasti meccanici. I forni più lunghi introducono una maggiore complessità sia nell'ingegneria strutturale che nella manutenzione continua.

Come interpretare le dimensioni del forno

La lunghezza di un forno per cemento è meglio compresa come una componente di un sistema integrato più ampio.

- Se il tuo obiettivo principale è la progettazione dell'impianto: considera la lunghezza del forno come una variabile dipendente dalla tecnologia di preriscaldamento. Un forno più corto implica quasi sempre la presenza di una torre preriscaldatore/precalcinatore altamente efficiente.

- Se il tuo obiettivo principale è la capacità produttiva: considera la lunghezza e il diametro del forno insieme come i principali motori della potenziale produzione di un impianto in tonnellate al giorno.

- Se il tuo obiettivo principale è l'efficienza del processo: riconosci che i forni moderni più corti non sono meno capaci, ma sono in realtà indicatori di un processo di produzione del cemento più efficiente dal punto di vista termico e avanzato.

In definitiva, la lunghezza di un forno rotativo è una risposta precisa a una complessa equazione di chimica, termodinamica ed efficienza economica.

Tabella riassuntiva:

| Fattore | Impatto sulla lunghezza del forno |

|---|---|

| Tipo di processo (secco vs. umido) | Processo a secco: 60-90 m; Processo a umido: 200 m+ |

| Uso di preriscaldatore/precalcinatore | Con preriscaldatore: Più corto; Senza: Molto più lungo |

| Capacità produttiva | Una capacità maggiore richiede un forno più lungo/più largo |

| Proprietà delle materie prime | I materiali difficili possono richiedere un tempo di permanenza più lungo |

Ottimizza il tuo processo di produzione del cemento con KINTEK

Scegliere la giusta lunghezza del forno è fondamentale per massimizzare l'efficienza, la produzione e la redditività del tuo impianto. Le decisioni ingegneristiche coinvolte sono complesse e bilanciano chimica, termodinamica e costi.

KINTEK è specializzata nel fornire attrezzature da laboratorio e materiali di consumo di alta qualità essenziali per la ricerca e l'ottimizzazione di questi processi industriali. Sia che tu stia sviluppando nuovi materiali, testando materie prime o monitorando la qualità del clinker, le nostre soluzioni di laboratorio affidabili supportano l'innovazione che guida l'industria del cemento.

Lascia che KINTEK sia il tuo partner nella precisione. Contatta oggi i nostri esperti per discutere come le nostre attrezzature possono migliorare la tua ricerca, il controllo qualità e gli sforzi di sviluppo del processo.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Frantoio a mascelle da laboratorio

Domande frequenti

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore