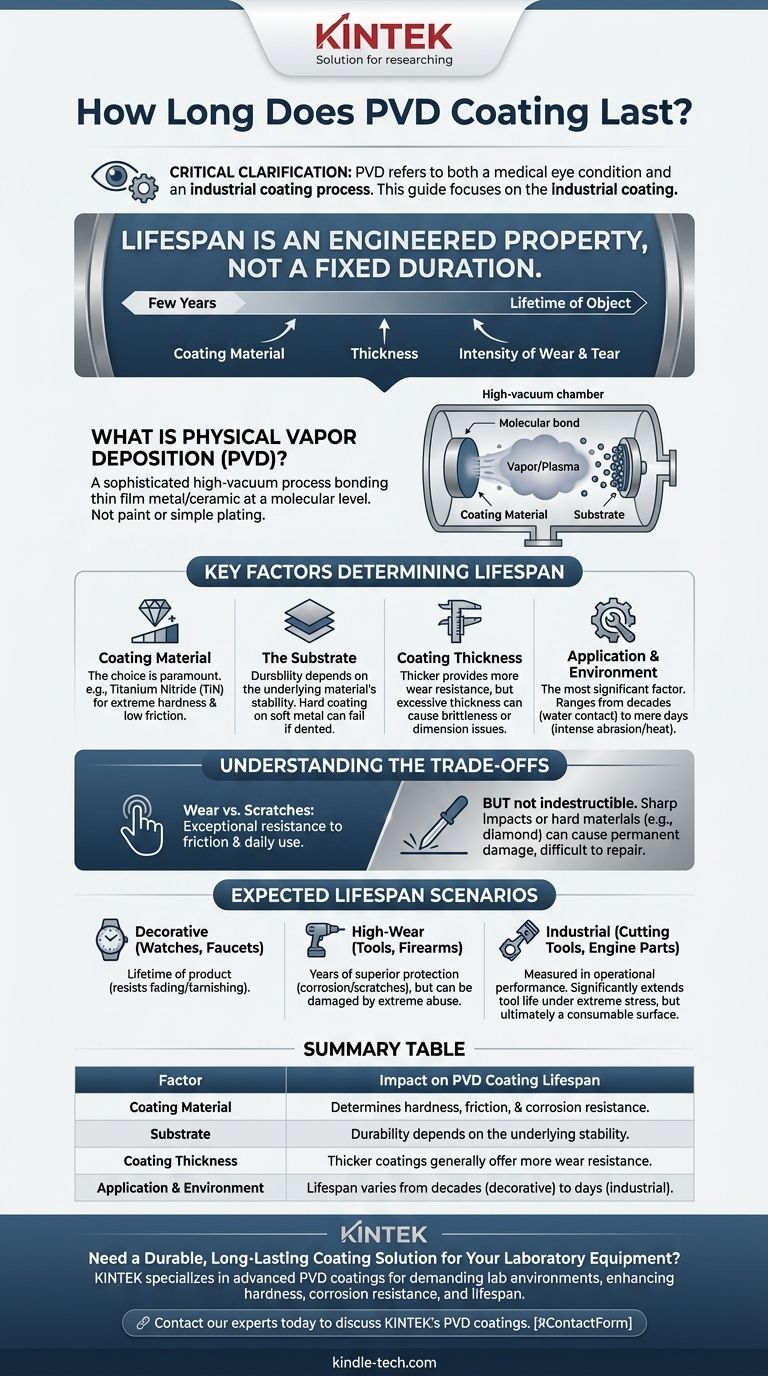

Prima di iniziare, è fondamentale chiarire. L'acronimo "PVD" si riferisce a due cose molto diverse: una condizione oculare medica (Distacco Posteriore del Vitreo) e un processo di rivestimento industriale (Deposizione Fisica da Vapore). Questa guida si concentra sul rivestimento industriale, poiché la sua longevità è una questione di scienza dei materiali e ingegneria. Se stai cercando informazioni sulla condizione oculare, i suoi sintomi di solito si risolvono in sei mesi, anche se le miodesopsie possono talvolta persistere più a lungo.

La durata di un rivestimento PVD (Deposizione Fisica da Vapore) non è una durata fissa ma una proprietà ingegnerizzata. Può variare da pochi anni alla vita dell'oggetto, a seconda interamente del materiale del rivestimento, del suo spessore e dell'intensità dell'usura che è progettato per sopportare.

Cos'è la Deposizione Fisica da Vapore (PVD)?

La Deposizione Fisica da Vapore è un sofisticato processo di finitura condotto sotto alto vuoto. Non è un tipo di vernice o un semplice bagno chimico; è un processo che lega fisicamente un sottile film di metallo o ceramica a una superficie a livello molecolare.

Il Processo di Rivestimento

Nella PVD, un materiale di rivestimento solido viene vaporizzato in un plasma di atomi o molecole. Questo vapore viene quindi depositato sull'oggetto da rivestire, formando una superficie sottile, altamente aderente ed eccezionalmente durevole.

Perché è Così Durevole

Questo processo crea un legame di gran lunga superiore alla placcatura tradizionale. Poiché il rivestimento diventa parte integrante della superficie del substrato, è molto meno probabile che si scheggi, sbiadisca o si sfogli. Il risultato è una finitura che migliora la durezza, riduce l'attrito e resiste all'ossidazione.

Fattori Chiave Che Determinano la Durata del Rivestimento PVD

Non esiste una risposta unica a "quanto dura" perché i rivestimenti PVD sono progettati per applicazioni specifiche. La durata è il risultato diretto di diverse scelte di design intenzionali.

Il Materiale del Rivestimento

La scelta del materiale è fondamentale. Un rivestimento di Nitruro di Titanio (TiN), comune sulle punte da trapano, è scelto per la sua estrema durezza e basso attrito. Al contrario, altri materiali potrebbero essere scelti per un colore specifico su una cassa di orologio, bilanciando estetica e durabilità.

Il Substrato su Cui Viene Applicato

Il rivestimento è durevole solo quanto il materiale sottostante. Un rivestimento PVD duro su un metallo morbido può comunque essere danneggiato se il metallo sottostante viene ammaccato, causando la deformazione e il cedimento del rivestimento. Un legame corretto richiede un substrato stabile e ben preparato.

Lo Spessore del Rivestimento

Generalmente, un rivestimento più spesso offre maggiore resistenza all'usura e una maggiore durata. Tuttavia, ci sono dei limiti. Un rivestimento eccessivamente spesso può diventare fragile o alterare le dimensioni precise di un componente, quindi lo spessore viene calcolato attentamente in base alla funzione del prodotto.

L'Applicazione e l'Ambiente

Questo è il fattore più significativo. Un rubinetto rivestito in PVD che subisce solo il contatto con acqua e mani può durare decenni. Un utensile da taglio industriale rivestito in PVD, soggetto a calore intenso e abrasione, può essere progettato per durare migliaia di operazioni, che potrebbero essere solo pochi giorni di uso continuo.

Comprendere i Compromessi

Sebbene il PVD sia una tecnologia di rivestimento superiore, è essenziale comprenderne le limitazioni pratiche. È altamente resistente, ma non indistruttibile.

Usura vs. Graffi

I rivestimenti PVD offrono un'eccezionale resistenza all'usura da attrito e uso quotidiano. Tuttavia, un impatto diretto e acuto o un graffio profondo da un materiale più duro (come diamante o carburo di silicio) possono comunque danneggiare la superficie.

Il Danno è Spesso Permanente

Per la maggior parte dei beni di consumo, un rivestimento PVD danneggiato non può essere riparato. Il processo richiede attrezzature industriali specializzate, rendendo impraticabile "ritoccare" un graffio su un orologio o un accessorio.

Colore e Funzione

I rivestimenti PVD più durevoli non sono sempre disponibili in ogni colore desiderato. L'aspetto finale è una proprietà del materiale stesso, portando a un compromesso tra l'estetica desiderata e la massima durezza o longevità possibile.

Quanto Dovresti Aspettarti che Duri Il Tuo Rivestimento PVD?

Valuta l'uso previsto del prodotto per stabilire un'aspettativa realistica sulla durata del suo rivestimento PVD.

- Se il tuo obiettivo principale sono oggetti decorativi (orologi, rubinetti, gioielli): Con una cura ragionevole, il rivestimento dovrebbe resistere allo sbiadimento e all'ossidazione per tutta la vita del prodotto, superando di gran lunga la placcatura tradizionale.

- Se il tuo obiettivo principale sono beni di consumo ad alta usura (armi da fuoco, coltelli, utensili): Il rivestimento fornirà anni di protezione superiore contro la corrosione e i graffi derivanti dall'uso normale, ma può essere danneggiato da abrasioni estreme o impatti.

- Se il tuo obiettivo principale sono applicazioni industriali (utensili da taglio, parti di motori): La durata è misurata in termini di prestazioni operative ed è progettata per estendere significativamente la vita dell'utensile sotto stress estremo, ma è in definitiva una superficie consumabile.

Un rivestimento PVD è meglio compreso non da un limite di tempo, ma dalla sua capacità ingegnerizzata di resistere all'ambiente a cui è destinato.

Tabella Riepilogativa:

| Fattore | Impatto sulla Durata del Rivestimento PVD |

|---|---|

| Materiale del Rivestimento | Determina durezza, attrito e resistenza alla corrosione (es. TiN per utensili). |

| Substrato (Materiale Base) | La durabilità del rivestimento dipende dalla stabilità del materiale sottostante. |

| Spessore del Rivestimento | Generalmente, i rivestimenti più spessi offrono maggiore resistenza all'usura e una vita più lunga. |

| Applicazione & Ambiente | La durata varia da decenni (articoli decorativi) a giorni (utensili da taglio industriali). |

Hai bisogno di una soluzione di rivestimento durevole e di lunga durata per le tue apparecchiature da laboratorio?

In KINTEK, siamo specializzati in rivestimenti PVD avanzati su misura per gli ambienti esigenti dei laboratori. I nostri rivestimenti migliorano la durezza, la resistenza alla corrosione e la durata delle tue apparecchiature e dei materiali di consumo, dagli strumenti di precisione ai portacampioni.

Lascia che progettiamo una soluzione che prolunghi la vita delle tue risorse di laboratorio critiche.

Contatta i nostri esperti oggi per discutere come i rivestimenti PVD di KINTEK possono portare prestazioni e valore superiori al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità