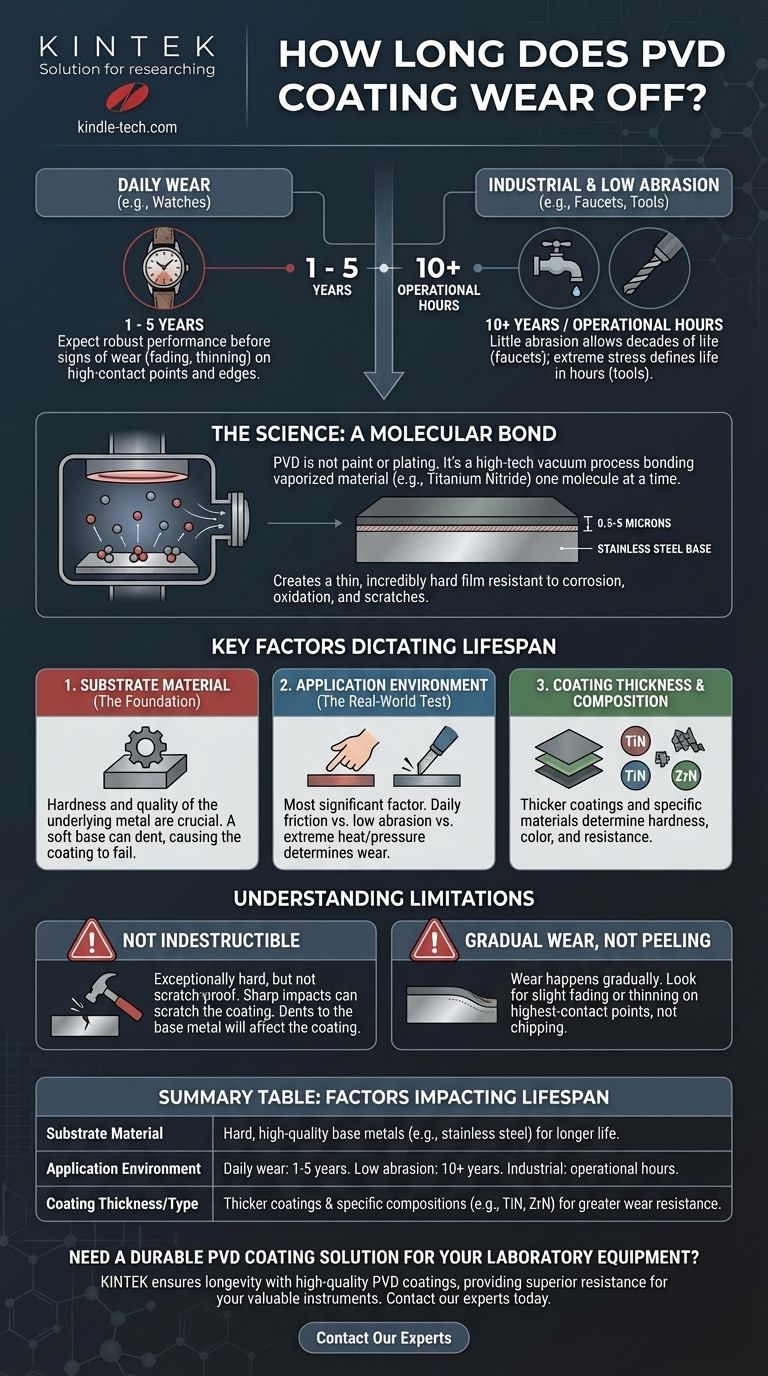

La durata di vita di un rivestimento PVD non è un numero fisso, ma un ampio spettro che va da pochi anni a decenni. Per un articolo di uso quotidiano come un orologio, si possono realisticamente prevedere da 1 a 5 anni di prestazioni robuste prima che compaiano segni di usura, mentre le applicazioni industriali possono durare 10 anni o più. Questa enorme varianza esiste perché la longevità del rivestimento dipende meno dal rivestimento stesso e più dal materiale di base, dall'uso previsto e dalla qualità del processo di applicazione.

La durabilità di una finitura a deposizione fisica da vapore (PVD) non è una caratteristica isolata. È il risultato diretto dell'intero sistema: il metallo di base a cui è legato, lo spessore e la composizione del rivestimento e lo stress abrasivo o ambientale specifico che è progettato per sopportare.

Cosa significa veramente "Rivestimento PVD"

Un processo di legame molecolare

La deposizione fisica da vapore non è vernice o placcatura; è un processo sottovuoto ad alta tecnologia che lega un rivestimento a una superficie molecola dopo molecola.

Un materiale solido, come il nitruro di titanio, viene vaporizzato in una camera a vuoto ad alte temperature (da 250°C a 750°C). Questo vapore si condensa quindi e si lega all'oggetto bersaglio, spesso acciaio inossidabile, a livello molecolare.

Il risultato è un film sottile e duro

Questo processo crea uno strato incredibilmente sottile, tipicamente da 0,5 a 5 micron, ma estremamente duro e resistente.

La superficie risultante è altamente resistente alla corrosione, all'ossidazione e ai graffi, motivo per cui supera di gran lunga i metodi di finitura tradizionali.

I fattori chiave che determinano la durata di vita

Il motivo per cui un rivestimento PVD dura due anni e un altro dura venti è dovuto ad alcune variabili critiche.

Il materiale del substrato (le fondamenta)

Le prestazioni del rivestimento PVD sono fondamentalmente legate alla durezza e alla qualità del metallo sottostante.

Un rivestimento super duro su una base metallica morbida fallirà se il metallo di base si ammaccature o si graffia profondamente. Il rivestimento è forte solo quanto le sue fondamenta.

L'ambiente di applicazione (la prova del mondo reale)

Questo è il fattore più significativo. Un bracciale per orologio rivestito in PVD è soggetto a costante attrito contro pelle, scrivanie e polsini, limitando il suo aspetto immacolato a pochi anni.

Al contrario, un rubinetto o uno strumento da taglio industriale rivestito in PVD subisce un diverso tipo di usura. Il rubinetto subisce poca abrasione e può durare decenni, mentre lo strumento sopporta calore e pressione estremi, con la sua durata misurata in ore operative, non in anni.

Spessore e composizione del rivestimento

I rivestimenti PVD più spessi offrono generalmente una maggiore resistenza all'usura e una maggiore durata.

Inoltre, il materiale specifico utilizzato per il rivestimento (ad esempio, Nitruro di Titanio rispetto a Nitruro di Zirconio) ne determina la durezza, il colore e le proprietà di resistenza, influenzando direttamente la sua durabilità per un dato compito.

Comprendere i limiti

Il PVD non è indistruttibile

Sebbene il PVD sia eccezionalmente duro e resistente ai graffi, non è a prova di graffio. Un impatto affilato e forzato con una superficie abrasiva può comunque graffiare il rivestimento.

È fondamentale notare che, poiché il rivestimento è così sottile, non protegge l'oggetto sottostante dalle ammaccature. Un impatto significativo ammaccare il metallo di base e il rivestimento PVD insieme ad esso.

L'usura è graduale, non improvvisa

Un rivestimento PVD di qualità non si scheggia né si sbuccia come la vernice. Invece, l'usura avviene gradualmente nel corso di un lungo periodo.

Di solito si noterà per primo come un leggero sbiadimento o assottigliamento sui punti di contatto più elevati e sui bordi più netti dell'oggetto.

Il colore influenza l'usura percepita

La visibilità dell'usura dipende fortemente dal contrasto cromatico tra il rivestimento e il substrato.

Un rivestimento PVD nero su un orologio in acciaio inossidabile color argento mostrerà i graffi molto più evidentemente di un rivestimento PVD color oro, poiché il colore dell'acciaio sottostante è più esposto.

Come applicare questo al tuo prodotto

Comprendere l'obiettivo del rivestimento PVD sul tuo articolo specifico è fondamentale per stabilire aspettative realistiche sulla sua longevità.

- Se la tua attenzione principale è un articolo di uso quotidiano (es. orologio, anello): Aspettati diversi anni di eccellente durata, ma sappi che le aree ad alta usura come chiusure e bordi mostreranno alla fine segni di sbiadimento.

- Se la tua attenzione principale sono gli accessori per la casa (es. rubinetti, maniglie delle porte): Puoi aspettarti una durata di vita molto lunga, spesso 10 anni o più, poiché questi articoli non sono soggetti a un attrito abrasivo costante.

- Se la tua attenzione principale sono gli strumenti ad alte prestazioni: Lo scopo del rivestimento è migliorare la vita operativa sotto stress estremo, superando di gran lunga le alternative non rivestite, ma essendo comunque una parte consumabile dello strumento.

In definitiva, il PVD è il rivestimento più resistente disponibile in commercio oggi, e la sua durata è una funzione diretta della qualità della sua applicazione e delle esigenze del suo ambiente.

Tabella riassuntiva:

| Fattore | Impatto sulla durata del rivestimento PVD |

|---|---|

| Materiale del substrato | Metalli di base duri e di alta qualità (es. acciaio inossidabile) forniscono una base solida per una maggiore durata. |

| Ambiente di applicazione | Uso quotidiano (orologi): 1-5 anni. Bassa abrasione (rubinetti): oltre 10 anni. Strumenti industriali: durata in ore operative. |

| Spessore/Tipo di rivestimento | I rivestimenti più spessi e le composizioni specifiche (es. TiN, ZrN) offrono maggiore durezza e resistenza all'usura. |

Hai bisogno di una soluzione di rivestimento PVD durevole per le tue attrezzature di laboratorio?

In KINTEK, comprendiamo che la longevità della finitura delle tue attrezzature di laboratorio è fondamentale sia per le prestazioni che per l'aspetto. La nostra esperienza nei rivestimenti PVD di alta qualità garantisce un legame molecolare che fornisce una resistenza superiore alla corrosione, all'ossidazione e ai graffi, estendendo la vita dei tuoi preziosi strumenti.

Sia che tu stia rivestendo componenti per strumenti analitici, strumenti per la manipolazione di campioni o altri dispositivi di laboratorio, KINTEK fornisce soluzioni durevoli e specifiche per l'applicazione. Contatta oggi i nostri esperti per discutere come i nostri servizi di rivestimento PVD possono migliorare la durata e il valore dei tuoi prodotti di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura