Il rivestimento in carbonio è un processo di modifica superficiale in cui un sottile strato di carbonio viene depositato sulla superficie di un altro materiale, spesso una polvere. I metodi più comuni prevedono il riscaldamento di un precursore organico (come zucchero o un polimero) insieme al materiale ospite in un'atmosfera inerte, un processo noto come pirolisi, oppure l'utilizzo di tecniche in fase gassosa come la deposizione chimica da vapore (CVD).

L'obiettivo del rivestimento in carbonio non è semplicemente aggiungere uno strato, ma ingegnerizzare un'interfaccia conduttiva e protettiva sulla superficie di un materiale. La tecnica specifica scelta è sempre una funzione delle proprietà del materiale di base e del collo di bottiglia prestazionale — come la scarsa conduttività o instabilità — che deve essere risolto.

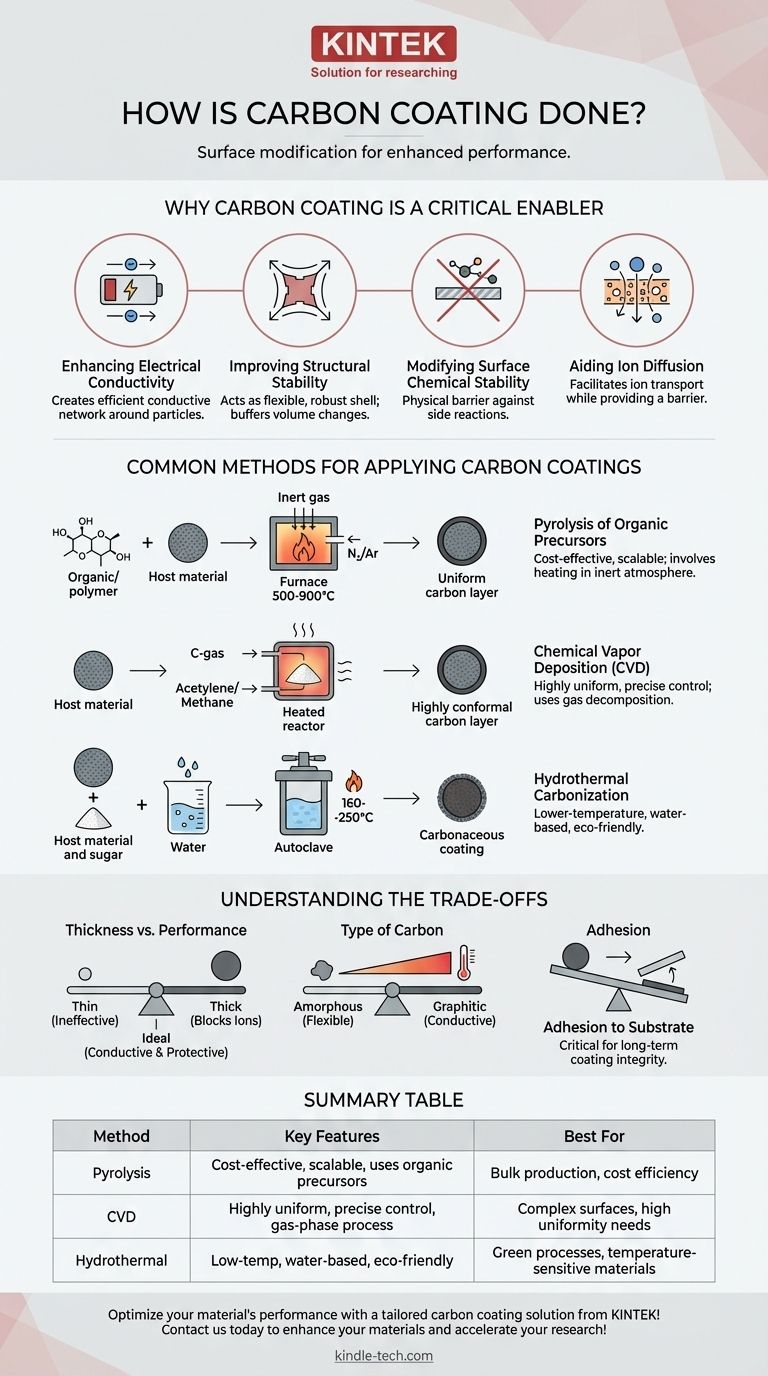

Perché il Rivestimento in Carbonio è un Abilitatore Critico

Prima di esaminare i metodi, è essenziale comprendere i problemi che il rivestimento in carbonio risolve, in particolare nei materiali ad alte prestazioni come quelli utilizzati nelle batterie. Il rivestimento altera fondamentalmente l'interazione del materiale con il suo ambiente.

Migliorare la Conduttività Elettrica

Molti materiali avanzati per elettrodi, specialmente per le batterie, hanno una scarsa conduttività elettrica intrinseca.

Uno strato di carbonio sottile e uniforme crea una rete conduttiva efficiente attorno a ciascuna particella, assicurando che gli elettroni possano muoversi facilmente da e verso il materiale durante il funzionamento.

Migliorare la Stabilità Strutturale

Alcuni materiali, come gli anodi di silicio, subiscono notevoli cambiamenti di volume durante la carica e la scarica.

Il rivestimento in carbonio agisce come un guscio flessibile e meccanicamente robusto. Aiuta ad ammortizzare questa espansione e contrazione, impedendo alla particella di fratturarsi e perdere contatto elettrico nel tempo.

Modificare la Stabilità Chimica Superficiale

Le superfici nude di materiali reattivi possono subire reazioni secondarie indesiderate, ad esempio con l'elettrolita in una batteria.

Questo strato di carbonio funge da barriera fisica, prevenendo il contatto diretto e passivando la superficie. Ciò riduce drasticamente il degrado e migliora la vita utile e la sicurezza del materiale.

Favorire la Diffusione Ionica

Pur fornendo una barriera, un rivestimento ben progettato deve comunque consentire il passaggio degli ioni (come gli ioni di litio).

Un rivestimento in carbonio opportunamente strutturato può essere ingegnerizzato per facilitare il trasporto ionico, assicurando che lo strato protettivo non ostacoli la funzione principale del materiale.

Metodi Comuni per Applicare Rivestimenti in Carbonio

Il metodo utilizzato per applicare il rivestimento è fondamentale, poiché determina lo spessore, l'uniformità del rivestimento e il tipo di carbonio prodotto.

Pirolisi di Precursori Organici

Questo è il metodo più comune e scalabile. Il materiale di base viene miscelato con un composto organico contenente carbonio, come glucosio, pece o vari polimeri.

La miscela viene quindi riscaldata ad alta temperatura (tipicamente 500-900°C) in un'atmosfera inerte (come azoto o argon). Il calore decompone il precursore organico, lasciando un residuo di carbonio sulla superficie del materiale.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il materiale da rivestire viene riscaldato in un reattore. Viene quindi introdotto un gas contenente carbonio, come acetilene o metano.

Ad alte temperature, questi gas si decompongono sulla superficie calda del materiale, depositando uno strato di carbonio altamente uniforme e conforme. Questo metodo offre un controllo eccellente ma è spesso più complesso e costoso.

Carbonizzazione Idrotermale

Questo è un metodo a base acquosa e a temperatura più bassa. Il materiale viene sospeso in acqua con una fonte di carbonio, tipicamente uno zucchero come il glucosio.

La miscela viene sigillata in un'autoclave e riscaldata a circa 160-250°C. L'alta pressione e temperatura causano la disidratazione dello zucchero e la formazione di un rivestimento carbonioso sulle particelle.

Comprendere i Compromessi

Applicare un rivestimento in carbonio non è privo di sfide. L'efficacia è dettata da un attento equilibrio di diversi fattori.

Spessore del Rivestimento rispetto alle Prestazioni

Un rivestimento ideale è appena abbastanza spesso da garantire conduttività e protezione.

Se il rivestimento è troppo sottile o non uniforme, non riesce a svolgere il suo compito. Se è troppo spesso, può bloccare i percorsi ionici e aggiungere "peso morto", riducendo la densità energetica complessiva del materiale.

Tipo di Carbonio

La temperatura e il metodo utilizzati determinano la struttura del carbonio. Temperature più basse producono spesso carbonio amorfo, che è meno conduttivo ma più flessibile.

Temperature più elevate possono produrre carbonio grafitico più ordinato, che offre una conduttività elettrica superiore ma può talvolta essere più fragile.

Adesione al Substrato

Il legame tra lo strato di carbonio e il materiale di base è fondamentale. Se l'adesione è scarsa, il rivestimento può sfogliarsi durante la lavorazione o il funzionamento, rendendolo completamente inutile. La scelta del precursore e delle condizioni di processo influenza notevolmente questa proprietà.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della strategia di rivestimento in carbonio corretta dipende interamente dal tuo materiale, budget e risultato desiderato.

- Se la tua attenzione principale è la produzione di massa economicamente vantaggiosa: La pirolisi di precursori organici semplici è l'approccio più pratico e ampiamente utilizzato.

- Se la tua attenzione principale è un rivestimento altamente preciso e uniforme su superfici complesse: La deposizione chimica da vapore (CVD) offre un controllo senza pari, sebbene a un costo maggiore.

- Se la tua attenzione principale è un processo ecologico a temperatura più bassa: La carbonizzazione idrotermale offre un'alternativa efficace a base acquosa alla pirolisi ad alta temperatura.

In definitiva, il rivestimento in carbonio più efficace è quello meticolosamente ingegnerizzato per risolvere il collo di bottiglia prestazionale specifico del tuo materiale di base.

Tabella Riassuntiva:

| Metodo | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Pirolisi | Economico, scalabile, utilizza precursori organici | Produzione di massa, efficienza dei costi |

| Deposizione Chimica da Vapore (CVD) | Altamente uniforme, controllo preciso, processo in fase gassosa | Superfici complesse, esigenze di elevata uniformità |

| Carbonizzazione Idrotermale | Bassa temperatura, a base acquosa, ecologico | Processi ecologici, materiali sensibili alla temperatura |

Ottimizza le prestazioni del tuo materiale con una soluzione di rivestimento in carbonio personalizzata da KINTEK!

La nostra esperienza nelle attrezzature da laboratorio e nei materiali di consumo ti assicura di ottenere il metodo di rivestimento giusto — che si tratti di pirolisi economica, CVD precisa o carbonizzazione idrotermale ecologica — per risolvere le tue sfide specifiche in termini di conduttività, stabilità e longevità.

Contattaci oggi per discutere come possiamo migliorare i tuoi materiali e accelerare la tua ricerca!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD