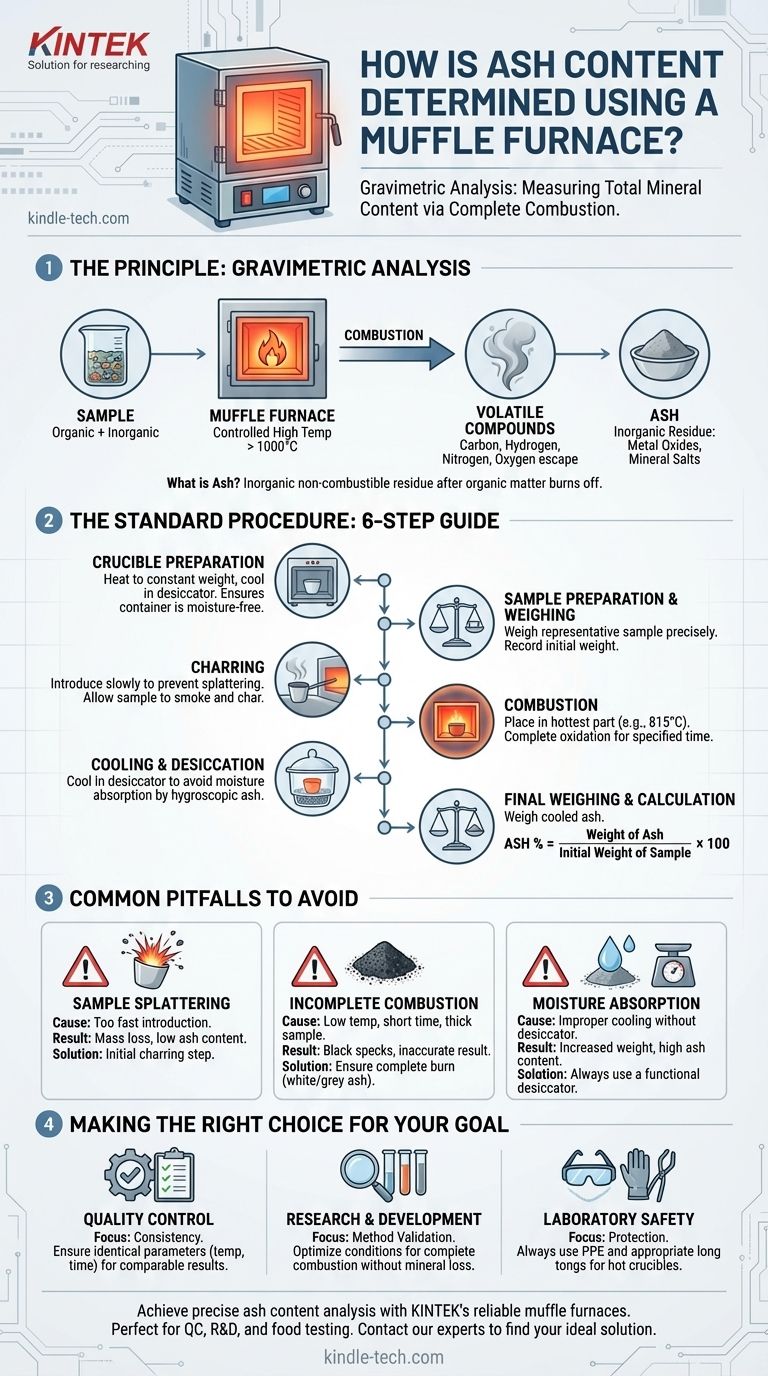

La determinazione del contenuto di ceneri di un materiale è una procedura analitica fondamentale che comporta la combustione completa dei suoi componenti organici in una muffola. Il residuo inorganico non combustibile che rimane è la "cenere", che viene quindi pesata per calcolarne la percentuale rispetto alla massa del campione originale. Questo metodo gravimetrico è una misura diretta del contenuto minerale totale.

Il principio fondamentale è semplice: un campione viene pesato, riscaldato a una temperatura elevata e controllata fino a quando tutta la materia organica non viene bruciata, e quindi la cenere inorganica rimanente viene pesata di nuovo. L'accuratezza del risultato dipende dal controllo preciso della temperatura, dalla manipolazione attenta per prevenire la perdita di campione e dal corretto raffreddamento per evitare l'assorbimento di umidità.

Il Principio: Analisi Gravimetrica Tramite Combustione

L'analisi del contenuto di ceneri è una forma di analisi gravimetrica, il che significa che si basa sulla misurazione della massa. Il processo è progettato per rimuovere tutti i materiali volatili e combustibili—principalmente composti a base di carbonio, idrogeno, azoto e ossigeno—dal campione.

Cos'è la "Cenere"?

La cenere è il residuo inorganico lasciato dopo la combustione completa. È composta principalmente da ossidi metallici e altri sali minerali non combustibili presenti nel materiale originale.

Perché Usare una Muffola?

Una muffola è essenzialmente un forno ad alta temperatura isolato per raggiungere e mantenere temperature specifiche e uniformi, spesso superiori a 1000°C. Questo ambiente controllato è cruciale per garantire che l'intera porzione organica del campione sia completamente ossidata e bruciata senza decomporre i componenti minerali che si intende misurare.

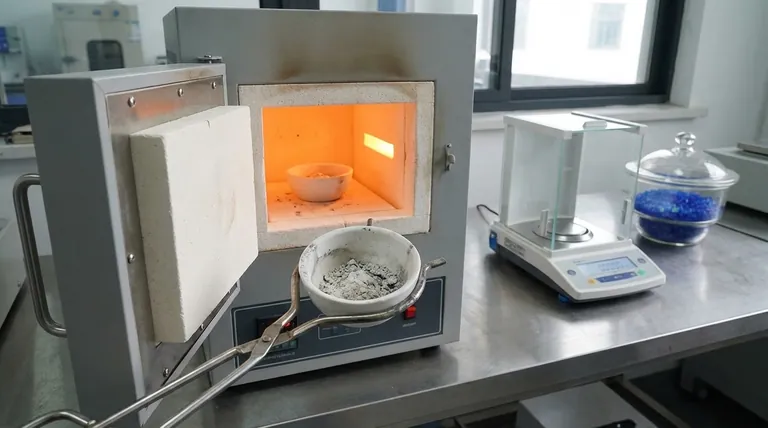

La Procedura Standard: Una Guida Passo Dopo Passo

Sebbene i parametri specifici come temperatura e durata siano dettati dal metodo standard (ad esempio, ASTM, ISO) per un dato materiale, i passaggi fondamentali sono universali.

Passaggio 1: Preparazione del Crogiolo

Prima di introdurre il campione, il contenitore (tipicamente un crogiolo di porcellana) deve essere preparato. Viene riscaldato nella muffola alla temperatura di prova, raffreddato in un essiccatore e pesato. Questo processo viene ripetuto fino a ottenere un peso costante, assicurando che qualsiasi umidità o residuo sul crogiolo stesso venga rimosso e non influenzi il risultato finale.

Passaggio 2: Preparazione e Pesata del Campione

Una porzione rappresentativa del materiale viene pesata direttamente nel crogiolo preparato. È fondamentale registrare questo peso iniziale con elevata precisione.

Il campione dovrebbe essere distribuito in uno strato sottile e uniforme sul fondo del crogiolo. Un campione troppo spesso può portare a una combustione incompleta del materiale al centro.

Passaggio 3: Il Processo di Incenerimento (Carbonizzazione)

Per evitare che il campione schizzi e perda massa a causa di una combustione rapida, dovrebbe essere introdotto nel forno gradualmente.

Posizionare il crogiolo vicino all'apertura del forno preriscaldato. Lasciare che il campione si riscaldi lentamente, fumi e carbonizzi per diversi minuti fino a quando il fumo denso non si attenua.

Passaggio 4: Il Processo di Incenerimento (Combustione)

Una volta che il campione ha smesso di fumare, spingere delicatamente il crogiolo nella parte più calda e centrale del forno. Chiudere lo sportello del forno e lasciarlo combustire per il tempo specificato dal metodo.

Il controllore del forno manterrà la temperatura impostata (ad esempio, 815±15°C secondo il riferimento). Il sistema accenderà e spegnerà l'alimentazione, spesso indicato da spie luminose, per mantenere costante questa temperatura.

Passaggio 5: Raffreddamento ed Essiccazione

Una volta completato il tempo di incenerimento, l'alimentazione viene interrotta. Usando pinze lunghe, rimuovere con attenzione il crogiolo caldo dal forno e posizionarlo su una superficie resistente al calore per alcuni minuti per farlo raffreddare leggermente.

Fondamentalmente, è necessario trasferire il crogiolo in un essiccatore. Un essiccatore è un contenitore sigillato con un agente essiccante che fornisce un ambiente privo di umidità. Ciò impedisce alla cenere, altamente igroscopica (assorbi-umidità), di aumentare di peso a causa dell'umidità atmosferica, il che corromperebbe la misurazione finale.

Passaggio 6: Pesata Finale e Calcolo

Dopo che il crogiolo si è raffreddato a temperatura ambiente all'interno dell'essiccatore, viene pesato nuovamente sulla stessa bilancia analitica. Il contenuto di ceneri viene quindi calcolato in percentuale.

Formula:

% Ceneri = (Peso delle Ceneri / Peso Iniziale del Campione) x 100

Errori Comuni da Evitare

Ottenere risultati accurati e ripetibili richiede di evitare alcuni errori comuni.

Schizzi del Campione

Ciò è causato dall'introduzione del campione nel forno troppo rapidamente. La combustione violenta e rapida può espellere piccole particelle del campione dal crogiolo, portando a un risultato del contenuto di ceneri artificialmente basso. Il passaggio iniziale di carbonizzazione è la soluzione.

Combustione Incompleta

Se il residuo finale è scuro o contiene macchie nere, la combustione è stata incompleta. Ciò può essere causato da una temperatura troppo bassa, un tempo di incenerimento troppo breve o uno strato di campione troppo spesso. La cenere finale dovrebbe tipicamente essere una polvere fine di colore chiaro (bianca o grigia).

Assorbimento di Umidità

Questa è la fonte di errore più sottile ma significativa. La cenere calda è estremamente reattiva con l'umidità presente nell'aria. Non riuscire a raffreddare completamente il crogiolo all'interno di un essiccatore funzionante comporterà un peso finale troppo elevato, gonfiando il valore del contenuto di ceneri.

Fare la Scelta Giusta per il Tuo Obiettivo

Padroneggiare questa tecnica significa comprendere i principi di precisione, controllo e pulizia. L'obiettivo detta il focus.

- Se il tuo obiettivo principale è il Controllo Qualità di routine: La coerenza è fondamentale. Assicurati che la preparazione del campione, la temperatura del forno e il tempo di incenerimento siano identici per ogni test per ottenere risultati comparabili.

- Se il tuo obiettivo principale è la Ricerca e Sviluppo: La convalida del metodo è fondamentale. Potrebbe essere necessario sperimentare con diverse temperature e tempi per trovare le condizioni ottimali che forniscano una combustione completa senza degradare i minerali di interesse.

- Se il tuo obiettivo principale è la sicurezza in laboratorio: Utilizza sempre i dispositivi di protezione individuale (DPI) appropriati, inclusi guanti resistenti al calore e occhiali di sicurezza. Maneggiare i crogioli caldi solo con pinze lunghe e sicure.

In definitiva, una determinazione riuscita del contenuto di ceneri è una testimonianza di una pratica di laboratorio meticolosa.

Tabella Riassuntiva:

| Passaggio | Azione Chiave | Scopo |

|---|---|---|

| 1 | Preparazione del Crogiolo | Rimuovere umidità/residui per un peso tara accurato |

| 2 | Pesata del Campione | Registrare la massa iniziale precisa per il calcolo |

| 3 | Carbonizzazione | Prevenire schizzi del campione e perdita di massa |

| 4 | Combustione | Bruciare la materia organica a temperatura controllata |

| 5 | Raffreddamento in Essiccatore | Prevenire l'assorbimento di umidità da parte delle ceneri igroscopiche |

| 6 | Pesata Finale | Misurare la massa del residuo inorganico |

Hai bisogno di un'analisi precisa del contenuto di ceneri per i tuoi materiali? Le muffole KINTEK offrono il controllo uniforme ad alta temperatura e l'affidabilità essenziali per risultati gravimetrici accurati. Che tu sia nel controllo qualità, nella ricerca o nei test alimentari, le nostre attrezzature da laboratorio garantiscono una combustione completa senza degradazione dei minerali. Contatta oggi i nostri esperti per trovare la muffola perfetta per la tua applicazione specifica e ottenere misurazioni del contenuto di ceneri coerenti e affidabili.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Qual è la temperatura minima per un forno a muffola? Comprendere il suo design ad alta tecnologia

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Cos'è il metodo del forno a muffola? Una guida per una lavorazione pulita ad alta temperatura