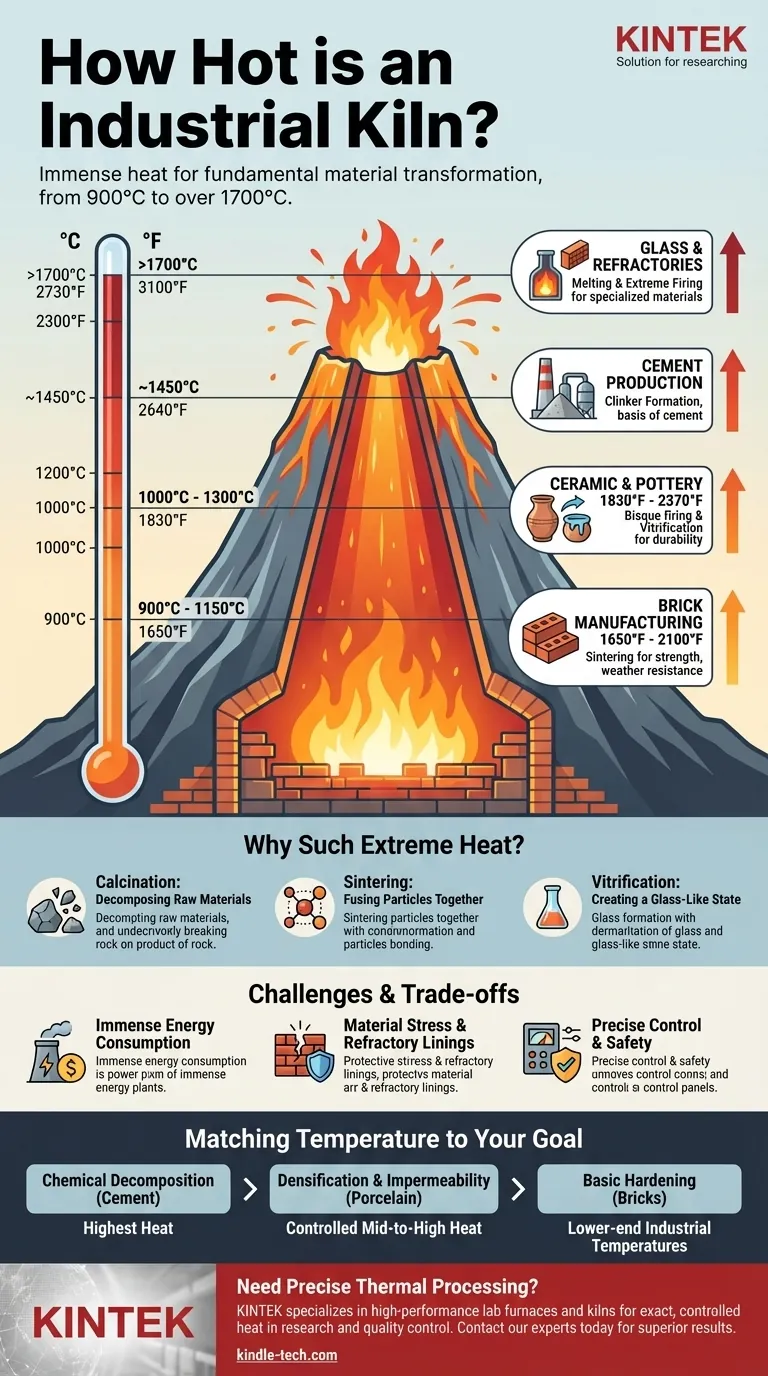

La temperatura di una fornace industriale è immensa, operando in un vasto intervallo che va da circa 900°C (1650°F) per i materiali da costruzione comuni a oltre 1700°C (3100°F) per i refrattari industriali specializzati. La temperatura specifica non è una questione di "semplice riscaldamento", ma una variabile controllata con precisione dettata interamente dalle materie prime lavorate e dalla trasformazione chimica desiderata.

Lo scopo principale di una fornace industriale è utilizzare un calore estremo e mirato per alterare fondamentalmente la struttura chimica e fisica dei materiali. La temperatura non è solo un'impostazione; è lo strumento principale per trasformare la terra grezza in cemento, l'argilla in ceramica durevole e la sabbia in vetro.

Perché un Calore Così Estremo? La Scienza della Trasformazione

Le temperature sbalorditive all'interno di una fornace sono necessarie per innescare cambiamenti irreversibili a livello molecolare. Pensala meno come un forno da cucina e più come un vulcano controllato, progettato per ottenere risultati specifici sui materiali.

Calcinazione: Decomposizione delle Materie Prime

A temperature molto elevate, le materie prime come il calcare si decompongono chimicamente. Nella produzione del cemento, questo processo, chiamato calcinazione, avviene intorno ai 900°C ed è essenziale per eliminare l'anidride carbonica e creare la calce, un ingrediente critico per il prodotto finale.

Sinterizzazione: Fusione delle Particelle

La sinterizzazione è il processo di utilizzo del calore per fondere insieme le particelle in una massa solida e densa senza scioglierle completamente. Questo è il principio fondamentale alla base della cottura della ceramica e della terracotta, che crea resistenza e durabilità da quella che un tempo era argilla morbida.

Vetrificazione: Creazione di uno Stato Simile al Vetro

A temperature ancora più elevate, i materiali possono vetrificare, il che significa che iniziano a trasformarsi in una sostanza non cristallina, simile al vetro. Questo processo crea una superficie indurita e impermeabile, essenziale per prodotti come la porcellana, alcune piastrelle e gli smalti.

Uno Spettro di Calore: Temperature delle Fornaci per Applicazione

Diverse industrie richiedono condizioni termiche molto diverse per creare i loro prodotti. Il profilo di temperatura è gestito attentamente per garantire che avvenga la trasformazione corretta.

Produzione di Cemento (~1450°C / 2640°F)

Le fornaci rotative per cemento sono tra le più calde. Dopo la calcinazione iniziale, la temperatura del materiale viene portata a circa 1450°C (2640°F) per formare il clinker, la roccia sintetica che è la base di tutto il cemento moderno.

Cottura di Ceramica e Terracotta (~1000°C - 1300°C / 1830°F - 2370°F)

L'industria della ceramica utilizza un ampio intervallo di temperature. Una cottura iniziale "biscotto" per indurire l'argilla avviene intorno ai 1000°C (1830°F), mentre una cottura finale dello smalto per la terracotta o la porcellana resistente può raggiungere fino a 1300°C (2370°F) per ottenere la vetrificazione.

Produzione di Mattoni (~900°C - 1150°C / 1650°F - 2100°F)

La produzione di mattoni da costruzione comuni richiede un calore meno intenso. Le temperature di cottura rientrano tipicamente tra 900°C e 1150°C, sufficienti per creare un prodotto finale duro e resistente agli agenti atmosferici attraverso la sinterizzazione.

Vetro e Materiali Refrattari (>1500°C / 2730°F)

I forni industriali per la fusione del vetro (un processo analogo a una fornace) operano al di sopra dei 1500°C (2730°F). Inoltre, i materiali stessi utilizzati per rivestire queste fornaci, noti come refrattari, devono essere cotti a temperature estreme, spesso superiori a 1700°C (3100°F) per resistere al loro ambiente di servizio.

Comprendere i Compromessi e le Sfide

Operare a queste temperature introduce significative sfide ingegneristiche ed economiche. La scelta della temperatura è sempre un equilibrio tra i requisiti del materiale e la realtà operativa.

Immenso Consumo Energetico

Mantenere le temperature della fornace richiede una quantità colossale di energia, rendendolo uno dei costi operativi più elevati nell'industria pesante. L'efficienza e il recupero del calore sono preoccupazioni fondamentali per qualsiasi responsabile di stabilimento.

Stress del Materiale e Rivestimenti Refrattari

La fornace stessa deve essere costruita con materiali in grado di resistere al suo ambiente interno. Ciò richiede speciali mattoni e rivestimenti refrattari che siano sia isolanti che strutturalmente stabili a temperature che fonderebbero l'acciaio. La durata di questo rivestimento è un fattore operativo critico.

Controllo Preciso e Sicurezza

La temperatura deve essere controllata con incredibile precisione. Una deviazione di pochi gradi può rovinare un intero lotto di prodotto. Il calore estremo presenta anche significativi rischi per la sicurezza, richiedendo protocolli rigorosi e attrezzature specializzate per proteggere il personale.

Abbinare la Temperatura al Tuo Obiettivo Materiale

La temperatura corretta è determinata dall'obiettivo finale del materiale. Comprendere questa relazione è fondamentale per comprendere la lavorazione industriale.

- Se il tuo obiettivo principale è la decomposizione chimica (es. cemento): Hai bisogno dei livelli di calore più elevati per guidare reazioni come la calcinazione e formare nuovi composti chimici.

- Se il tuo obiettivo principale è la densificazione e l'impermeabilità (es. porcellana): Hai bisogno di temperature medio-alte attentamente controllate per ottenere una vetrificazione completa senza deformare il prodotto.

- Se il tuo obiettivo principale è l'indurimento e la resistenza di base (es. mattoni): Le temperature industriali più basse sono sufficienti per la sinterizzazione e sono molto più efficienti dal punto di vista energetico per la produzione di massa.

In definitiva, la temperatura all'interno di una fornace industriale è un riflesso diretto dell'ambizione di trasformare la materia prima nei materiali fondamentali del nostro mondo.

Tabella Riassuntiva:

| Applicazione | Intervallo di Temperatura Tipico | Processo Chiave |

|---|---|---|

| Produzione di Cemento | ~1450°C (2640°F) | Formazione del Clinker |

| Ceramica e Terracotta | 1000°C - 1300°C (1830°F - 2370°F) | Vetrificazione |

| Produzione di Mattoni | 900°C - 1150°C (1650°F - 2100°F) | Sinterizzazione |

| Vetro e Refrattari | >1500°C (2730°F) | Fusione / Cottura ad Alta Temperatura |

Hai bisogno di una lavorazione termica precisa per i tuoi materiali? La temperatura corretta è fondamentale per ottenere la trasformazione chimica e fisica desiderata nei tuoi prodotti. KINTEK è specializzata in forni e fornaci da laboratorio ad alte prestazioni che forniscono il calore esatto e controllato richiesto per la ricerca, lo sviluppo e il controllo qualità nelle industrie del cemento, della ceramica e della scienza dei materiali. Contatta oggi i nostri esperti termici per discutere come la nostra attrezzatura può aiutarti a ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Pinzette per ceramica fine avanzata per ingegneria con punta a gomito a punta in ceramica di zirconio

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono le attrezzature per il laboratorio di pirolisi? Scegliere il reattore giusto per la vostra ricerca

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura