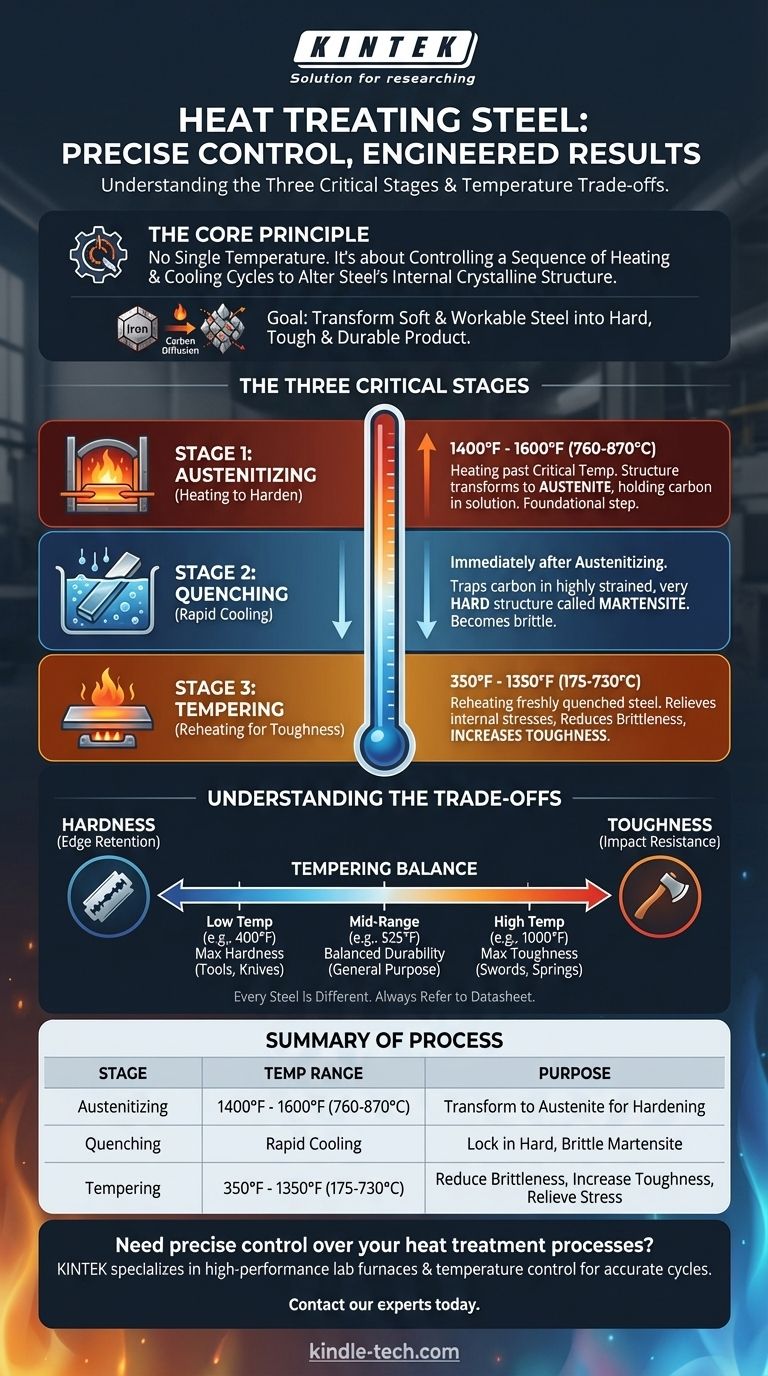

Non esiste un'unica temperatura per il trattamento termico dell'acciaio; si tratta piuttosto di un processo preciso a più stadi che coinvolge temperature diverse per ottenere risultati specifici. L'intero ciclo prevede il riscaldamento dell'acciaio da 350°F (175°C) per una rinvenimento a bassa temperatura fino a ben oltre 1500°F (815°C) per l'indurimento iniziale. La temperatura esatta in ogni fase dipende interamente dal tipo di acciaio e dalle proprietà finali desiderate.

Il principio fondamentale del trattamento termico non è raggiungere una temperatura specifica, ma controllare attentamente una sequenza di cicli di riscaldamento e raffreddamento. Questa manipolazione della temperatura altera la struttura cristallina interna dell'acciaio per ottenere un equilibrio target tra durezza e tenacità.

L'obiettivo del trattamento termico: ingegnerizzare la struttura dell'acciaio

Il trattamento termico è il processo di utilizzo del riscaldamento e del raffreddamento controllati per modificare le proprietà fisiche dell'acciaio. Permette di prendere un pezzo di acciaio relativamente morbido e lavorabile e trasformarlo in un prodotto finale duro, tenace e durevole.

Il ruolo della temperatura e del carbonio

L'acciaio è una lega di ferro e carbonio. A temperatura ambiente, il carbonio è bloccato all'interno della struttura cristallina del ferro. Quando si riscalda l'acciaio, questi cristalli cambiano forma, consentendo agli atomi di carbonio di dissolversi e diffondersi in modo più uniforme, in modo simile allo scioglimento dello zucchero nell'acqua calda.

La trasformazione critica in austenite

Quando si riscalda l'acciaio oltre la sua temperatura critica, tipicamente tra 1400°F e 1600°F (760-870°C), subisce una trasformazione di fase. La sua struttura cristallina si sposta in uno stato noto come austenite, che può contenere una quantità significativa di carbonio in soluzione. Questo è il passo fondamentale per indurire l'acciaio.

Le tre fasi critiche del trattamento termico

Il vero trattamento termico per l'indurimento è un processo in tre parti. Saltare o eseguire in modo errato una qualsiasi fase comporterà un pezzo difettoso.

Fase 1: Austenitizzazione (Riscaldamento per l'indurimento)

Questa è la fase di riscaldamento iniziale. L'obiettivo è riscaldare l'acciaio abbastanza caldo e mantenerlo abbastanza a lungo affinché tutta la sua struttura si trasformi in austenite. La temperatura esatta è fondamentale e dipende dal contenuto specifico di carbonio e da altre leghe dell'acciaio.

Fase 2: Tempra (Raffreddamento rapido)

Immediatamente dopo che l'acciaio è diventato austenite, deve essere raffreddato molto rapidamente, o "temprare". Questo raffreddamento rapido non dà alla struttura cristallina il tempo di tornare al suo stato morbido. Invece, intrappola gli atomi di carbonio in una nuova struttura, molto tesa e molto dura, chiamata martensite. Questo stato, tuttavia, è anche estremamente fragile.

Fase 3: Rinvenimento (Riscaldamento per la tenacità)

Un pezzo di acciaio appena temprato è troppo fragile per la maggior parte degli usi pratici. Il passo finale è il rinvenimento, che consiste nel riscaldare nuovamente l'acciaio a una temperatura molto più bassa, tipicamente tra 350°F e 1350°F (175-730°C). Questo processo allevia le sollecitazioni interne e riduce la fragilità, aumentando la tenacità.

Comprendere i compromessi

L'arte del trattamento termico risiede nella gestione dei compromessi intrinseci tra le diverse proprietà del materiale. Si bilancia sempre un attributo rispetto a un altro.

Lo spettro durezza vs. tenacità

Il rinvenimento è un compromesso diretto tra durezza e tenacità.

- Una bassa temperatura di rinvenimento (es. 400°F / 205°C) riduce leggermente la fragilità, mantenendo la massima durezza. Questo è l'ideale per gli utensili che necessitano di un filo affilato, come un coltello o un rasoio.

- Una alta temperatura di rinvenimento (es. 1000°F / 540°C) sacrifica una notevole durezza per ottenere una grande quantità di tenacità. Questo è necessario per gli utensili che devono resistere agli urti, come un'ascia o un piede di porco.

Perché "Ogni acciaio è diverso"

Il contenuto specifico di carbonio e gli elementi di lega (come cromo, molibdeno o vanadio) in un acciaio ne modificano drasticamente il comportamento. Queste leghe alterano la temperatura critica di austenitizzazione e il modo in cui l'acciaio risponde a una data temperatura di rinvenimento. Fare sempre riferimento alla scheda tecnica per il proprio tipo specifico di acciaio.

Il rischio di riscaldamento improprio

Riscaldare l'acciaio troppo in alto durante la fase di austenitizzazione può causare la crescita della struttura a grana, rendendo il prodotto finale debole e fragile anche dopo il rinvenimento. Inoltre, un'atmosfera incontrollata durante il riscaldamento può rimuovere il carbonio dalla superficie dell'acciaio, un difetto noto come decarburazione, che gli impedisce di indurirsi correttamente.

Fare la scelta giusta per il tuo obiettivo

La scelta della temperatura di rinvenimento è dettata interamente dall'uso previsto della parte in acciaio.

- Se la tua attenzione principale è la massima durezza e la ritenzione del filo (es. una lima o un rasoio): Rinvenire a una temperatura più bassa, tipicamente tra 350°F e 500°F (175-260°C).

- Se la tua attenzione principale è un equilibrio tra durezza e durabilità (es. una lama di coltello per uso generico): Rinvenire a temperatura media, spesso tra 450°F e 600°F (230-315°C).

- Se la tua attenzione principale è la massima tenacità e resistenza agli urti (es. una spada, un'ascia o una molla): Rinvenire a una temperatura più alta, da 600°F fino a 1100°F (315-600°C) o più.

Comprendendo questo processo, si ottiene un controllo diretto sulle prestazioni finali del proprio acciaio.

Tabella riassuntiva:

| Fase | Intervallo di temperatura | Scopo |

|---|---|---|

| Austenitizzazione | 1400°F - 1600°F (760-870°C) | Trasformare la struttura dell'acciaio in austenite per l'indurimento |

| Tempra | Raffreddamento rapido dalla temperatura di austenitizzazione | Bloccare la struttura dura e fragile della martensite |

| Rinvenimento | 350°F - 1350°F (175-730°C) | Ridurre la fragilità, aumentare la tenacità, alleviare lo stress |

Hai bisogno di un controllo preciso sui tuoi processi di trattamento termico? KINTEK è specializzata in forni da laboratorio ad alte prestazioni e apparecchiature di controllo della temperatura progettate per cicli di trattamento termico accurati e ripetibili. Sia che tu stia lavorando con acciai per utensili, leghe o sviluppando nuovi materiali, le nostre soluzioni ti assicurano di raggiungere le temperature esatte richieste per risultati perfetti. Contatta oggi i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Quanto è accurata la fornace a muffola? Raggiungere un controllo di ±1°C e un'uniformità di ±2°C

- Quali sono gli svantaggi di un forno a muffola? Comprendere i compromessi per il tuo laboratorio

- Qual è la differenza tra un forno a muffola e un forno ad aria? Scegli lo strumento giusto per il tuo processo termico

- Come si determina il contenuto di ceneri in una fornace a muffola? Padroneggia il Metodo di Analisi Gravimetrica

- Qual è la differenza tra un forno a muffola e un forno normale? Garantire la Purezza del Campione con il Riscaldamento Indiretto