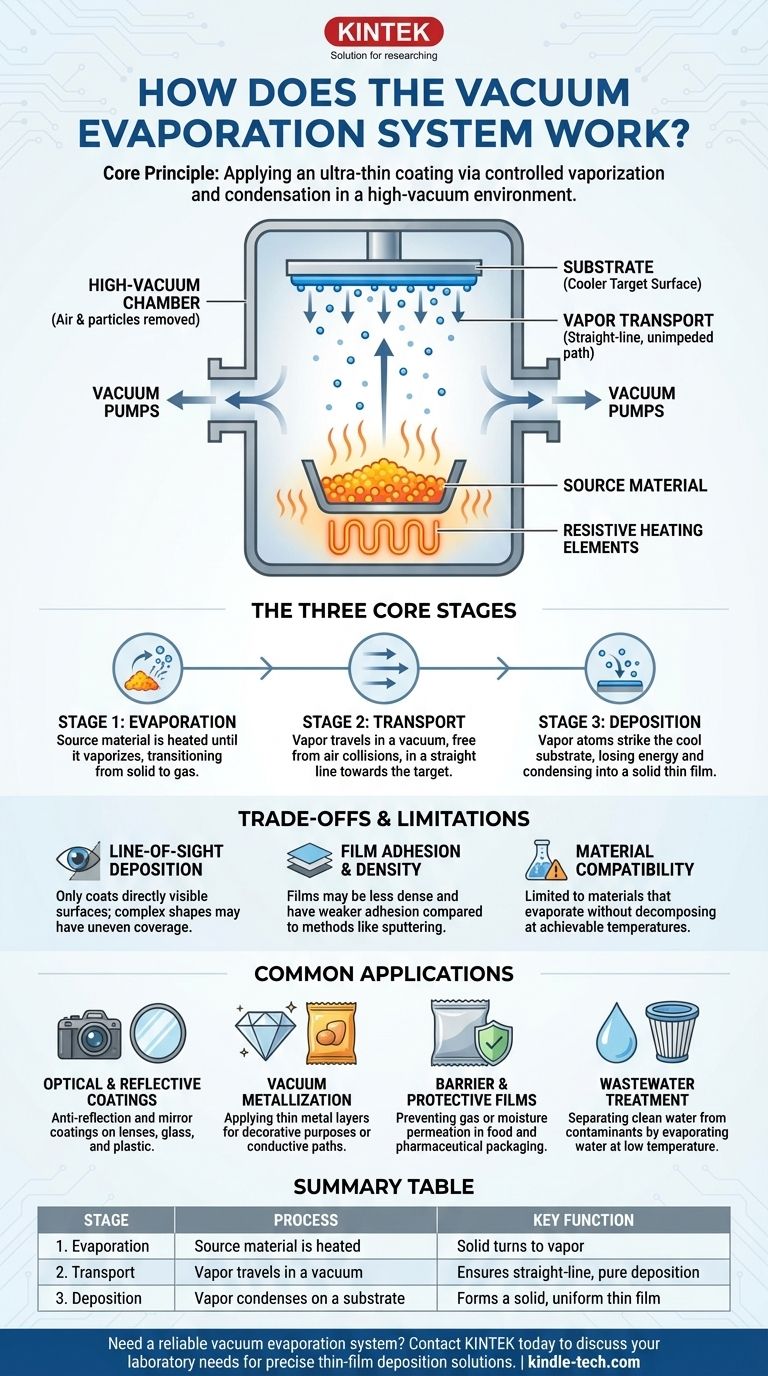

In sostanza, un sistema di evaporazione sotto vuoto è un metodo per applicare un rivestimento ultrasottile di un materiale su un altro. Funziona riscaldando un materiale sorgente in una camera ad alto vuoto fino a quando non vaporizza, permettendo a queste particelle di vapore di viaggiare indisturbate e condensarsi su una superficie bersaglio più fredda, formando un film solido e uniforme.

Il principio centrale dell'evaporazione sotto vuoto non è solo il riscaldamento, ma il vuoto stesso. Rimuovendo l'aria e altre particelle, il sistema crea un percorso chiaro e rettilineo per il materiale vaporizzato dalla sorgente al substrato, garantendo una deposizione pura e diretta.

Le Tre Fasi Fondamentali dell'Evaporazione Sotto Vuoto

L'intero processo, sebbene tecnologicamente complesso, può essere compreso come una semplice trasformazione fisica in tre fasi.

Fase 1: Evaporazione (da Solido a Vapore)

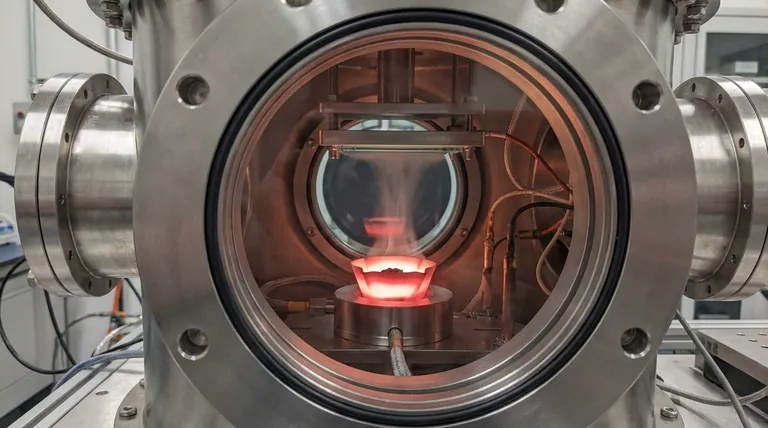

Il processo inizia posizionando il materiale sorgente (ad esempio, un metallo come l'alluminio o un composto come il fluoruro di magnesio) all'interno della camera a vuoto. Questo materiale viene quindi riscaldato utilizzando metodi come il riscaldamento resistivo, in cui una corrente elettrica lo attraversa.

Man mano che la temperatura del materiale sorgente aumenta, raggiunge un punto in cui i suoi atomi acquisiscono energia sufficiente per passare direttamente dallo stato solido a quello gassoso (vapore).

Fase 2: Trasporto (Il Ruolo del Vuoto)

Questa fase è ciò che rende la tecnica così efficace. La camera viene pompata fino a raggiungere un alto vuoto, rimuovendo la stragrande maggioranza delle molecole d'aria.

Senza vuoto, gli atomi vaporizzati della sorgente si scontrerebbero costantemente con le particelle d'aria, disperdendosi in direzioni casuali, reagendo con ossigeno o azoto e perdendo energia. Il vuoto assicura che il vapore viaggi in un percorso "a vista" rettilineo e ininterrotto verso il bersaglio.

Fase 3: Deposizione (da Vapore a Solido)

Un oggetto bersaglio, noto come substrato, viene posizionato nel percorso del vapore. Questo substrato (ad esempio, una lente, un wafer di silicio o un pezzo di plastica) viene mantenuto a una temperatura più fredda.

Quando gli atomi di vapore caldi colpiscono il substrato freddo, perdono rapidamente la loro energia termica, facendoli condensare nuovamente allo stato solido. Questa condensazione si accumula atomo per atomo, formando un film sottile prevedibile e altamente uniforme.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, l'evaporazione sotto vuoto non è una soluzione universale. Comprendere i suoi compromessi intrinseci è fondamentale per una corretta applicazione.

Deposizione Linea di Vista

Poiché il vapore viaggia in linea retta, il processo può rivestire solo le superfici direttamente visibili dalla sorgente. Oggetti complessi e tridimensionali con sottosquadri o superfici nascoste non riceveranno un rivestimento uniforme.

Adesione e Densità del Film

Rispetto ad altri metodi di Deposizione Fisica da Vapore (PVD) come lo sputtering, i film creati tramite evaporazione termica possono talvolta essere meno densi e avere un'adesione più debole al substrato. Gli atomi depositati hanno un'energia cinetica inferiore, il che porta a una struttura del film meno compatta.

Compatibilità dei Materiali

Il processo è limitato a materiali che possono essere evaporati a temperature praticamente raggiungibili e che non si decompongono se riscaldati. Alcune leghe o composti possono essere difficili da evaporare senza alterarne la composizione chimica.

Applicazioni Comuni dell'Evaporazione Sotto Vuoto

Le caratteristiche di questo processo lo rendono ideale per diverse applicazioni industriali e scientifiche specifiche.

Rivestimenti Ottici e Riflettenti

Il controllo preciso dello spessore è perfetto per creare rivestimenti antiriflesso su lenti e rivestimenti a specchio su vetro e plastica. Questo è uno dei suoi usi più antichi e comuni.

Metallizzazione Sotto Vuoto

Questa tecnica è ampiamente utilizzata per applicare un sottile strato di metallo, spesso alluminio, su polimeri per scopi decorativi (ad esempio, trofei di plastica lucidi, imballaggi alimentari) o per creare percorsi conduttivi nell'elettronica.

Film Barriera e Protettivi

I film sottili depositati tramite evaporazione sotto vuoto possono agire come barriere contro la permeazione di gas o umidità, il che è essenziale per gli imballaggi flessibili per alimenti e prodotti farmaceutici.

Trattamento delle Acque Reflue

In un'applicazione distinta, lo stesso principio viene utilizzato per separare l'acqua pulita dai contaminanti. Le acque reflue vengono riscaldate sotto vuoto, causando l'evaporazione dell'acqua a una temperatura inferiore, lasciando dietro di sé sali, oli e altri inquinanti. Il vapore acqueo puro viene quindi condensato e raccolto.

L'Evaporazione Sotto Vuoto è Adatta al Tuo Obiettivo?

Per prendere una decisione efficace, allinea le capacità del processo con il tuo obiettivo primario.

- Se il tuo obiettivo principale sono rivestimenti semplici ed economici su superfici piane: L'evaporazione sotto vuoto è una scelta eccellente grazie alla sua relativa semplicità, all'elevata velocità di deposizione e alla capacità di creare film altamente puri.

- Se hai bisogno di film altamente densi e durevoli su forme complesse: Dovresti esplorare metodi PVD alternativi come lo sputtering, che conferisce più energia agli atomi e non ha le stesse rigide limitazioni di linea di vista.

- Se il tuo obiettivo è la separazione di liquidi piuttosto che la deposizione di film: La variante di questa tecnologia per il trattamento delle acque reflue è specificamente progettata per questo ed è altamente efficace nella purificazione dell'acqua da contaminanti non volatili.

Comprendere questa interazione di calore, vuoto e condensazione è la chiave per sfruttare le capacità uniche di questa tecnologia fondamentale.

Tabella Riepilogativa:

| Fase | Processo | Funzione Chiave |

|---|---|---|

| 1. Evaporazione | Il materiale sorgente viene riscaldato | Il solido si trasforma in vapore |

| 2. Trasporto | Il vapore viaggia nel vuoto | Garantisce una deposizione pura e in linea retta |

| 3. Deposizione | Il vapore si condensa su un substrato | Forma un film sottile solido e uniforme |

Hai bisogno di un sistema di evaporazione sotto vuoto affidabile per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità per la deposizione precisa di film sottili. Che tu stia lavorando su rivestimenti ottici, elettronica o ricerca e sviluppo, le nostre soluzioni garantiscono efficienza e purezza. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili

- Cos'è la tecnica di evaporazione termica? Una guida alla deposizione di film sottili per il tuo laboratorio

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza