Al suo livello più fondamentale, la laminazione è il processo di unione permanente di due o più materiali flessibili, noti come "fogli" o substrati, in un'unica struttura composita. Un adesivo viene tipicamente applicato a un substrato, che viene poi pressato saldamente contro un secondo substrato per formare il legame. Il materiale multistrato risultante viene quindi rifinito e avvolto in un rotolo per l'uso in applicazioni come l'imballaggio o la stampa.

La laminazione non consiste semplicemente nell'incollare strati insieme; è un processo di ingegneria preciso progettato per creare un nuovo materiale superiore che combina le proprietà desiderate – come resistenza, protezione barriera o stampabilità – dei suoi singoli componenti.

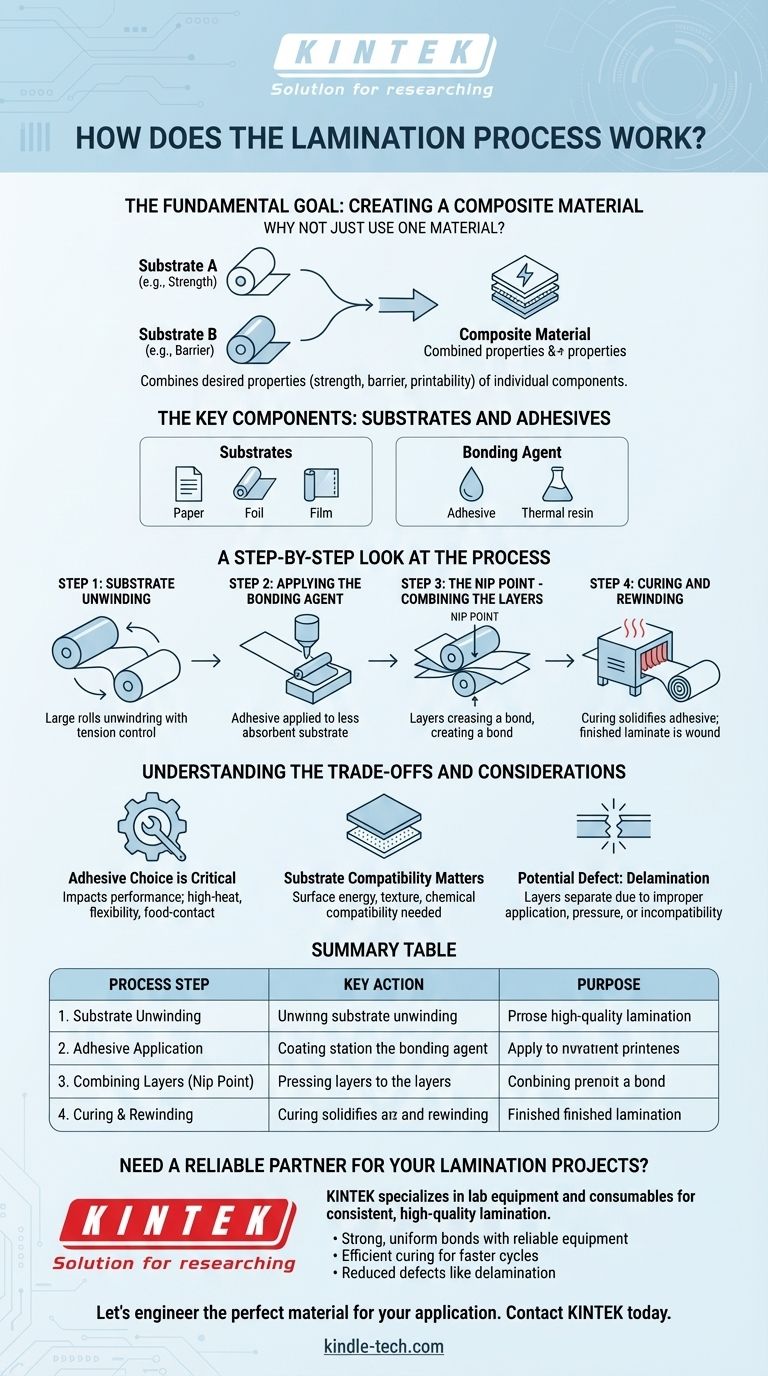

L'obiettivo fondamentale: creare un materiale composito

Perché non usare un solo materiale?

Un singolo materiale raramente possiede ogni caratteristica desiderata. Ad esempio, un imballaggio alimentare potrebbe aver bisogno della barriera all'ossigeno di una plastica, della resistenza di un'altra e della superficie ricettiva alla stampa di una terza.

La laminazione ci permette di combinare questi materiali distinti. Il prodotto finale è un composito che si comporta meglio di quanto qualsiasi singolo strato potrebbe fare da solo.

I componenti chiave: substrati e adesivi

Il processo coinvolge due elementi primari. I substrati sono i singoli strati di materiale che vengono combinati, come carta, pellicola o diversi tipi di film plastico.

L'agente legante è la sostanza che li tiene insieme. Sebbene sia spesso un adesivo liquido, può anche essere una resina termoattivabile in un processo chiamato laminazione termica.

Uno sguardo passo dopo passo al processo

Fase 1: Svolgimento del substrato

Il processo inizia con grandi rotoli dei materiali substrato separati montati sulle macchine. Questi fogli vengono accuratamente svolti sotto tensione precisa per assicurare che si alimentino nella linea in modo fluido e senza pieghe.

Fase 2: Applicazione dell'agente legante

Il primo foglio di substrato passa attraverso una stazione di spalmatura. Qui, uno strato di adesivo accuratamente dosato viene applicato sulla sua superficie.

Di norma, l'adesivo viene applicato al substrato meno assorbente o non poroso. Ciò impedisce all'adesivo di impregnare il materiale, il che indebolirebbe il legame finale e sprecherebbe adesivo.

Fase 3: Il punto di contatto - Combinazione degli strati

Il foglio rivestito di adesivo e il secondo foglio vengono uniti e guidati attraverso un set di due rulli di pressione. Questo punto di incontro è chiamato il "nip" (punto di contatto).

L'alta pressione nel punto di contatto assicura un contatto intimo tra gli strati, espellendo l'aria intrappolata e creando un legame forte e uniforme su tutta la superficie. Una lama può essere utilizzata per raschiare via l'adesivo in eccesso che fuoriesce dai bordi.

Fase 4: Polimerizzazione e riavvolgimento

Dopo essere stato unito, il laminato appena formato può passare attraverso un tunnel riscaldato o un forno di essiccazione. Questo passaggio, noto come polimerizzazione, solidifica l'adesivo e rimuove eventuali solventi.

Infine, il laminato multistrato finito viene avvolto in un unico grande rotolo, pronto per il taglio, la stampa o la conversione nella sua forma finale, come una busta o un'etichetta.

Comprendere i compromessi e le considerazioni

La scelta dell'adesivo è fondamentale

Il tipo di adesivo utilizzato ha un impatto enorme sulle prestazioni. Alcuni sono progettati per applicazioni ad alta temperatura, altri per la flessibilità, e altri ancora per la conformità alle normative sul contatto con gli alimenti. Una scelta errata può portare al fallimento del legame.

La compatibilità del substrato è importante

Non tutti i materiali si legano bene insieme. L'energia superficiale, la consistenza e le proprietà chimiche devono essere compatibili per ottenere un legame duraturo. A volte è necessario pretrattare la superficie di un substrato per renderlo più ricettivo all'adesivo.

Potenziale difetto: Delaminazione

Il guasto più comune nella laminazione è la delaminazione, dove gli strati iniziano a separarsi. Ciò può essere causato da un'applicazione impropria dell'adesivo, una pressione insufficiente nel punto di contatto o l'uso di substrati incompatibili. Compromette l'integrità del materiale e le sue qualità protettive.

Fare la scelta giusta per la tua applicazione

Comprendere l'obiettivo del prodotto finale è fondamentale per specificare la corretta struttura laminata.

- Se il tuo obiettivo principale è la protezione del prodotto: Specifica un laminato con strati che forniscano una forte barriera contro umidità, ossigeno o luce, come quelli che includono pellicola o film specializzati.

- Se il tuo obiettivo principale è l'attrattiva visiva e la durabilità: Scegli laminati per la loro finitura superficiale (lucida o opaca) e resistenza a graffi e manipolazioni, comuni per copertine di libri e stampe di alta qualità.

- Se il tuo obiettivo principale è l'efficienza di produzione: Discuti la forza di adesione, la velocità di polimerizzazione e i costi dei materiali con il tuo fornitore per assicurarti che il laminato soddisfi gli obiettivi di prestazioni e budget.

Considerando la laminazione come un modo per ingegnerizzare un materiale da zero, puoi creare un prodotto finale perfettamente adatto al suo compito.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Scopo |

|---|---|---|

| 1. Svolgimento del substrato | Svolgere rotoli di materiale (fogli) | Alimentare i materiali nella linea in modo fluido e senza pieghe. |

| 2. Applicazione dell'adesivo | Applicare uno strato dosato di adesivo | Creare l'agente legante, tipicamente sul substrato meno assorbente. |

| 3. Combinazione degli strati (punto di contatto) | Pressare i fogli insieme tramite rulli | Garantire un contatto intimo e un legame forte e uniforme su tutta la superficie. |

| 4. Polimerizzazione e riavvolgimento | Far passare il laminato attraverso un essiccatore; avvolgerlo in un rotolo | Solidificare l'adesivo e creare il prodotto finito pronto per la conversione. |

Hai bisogno di un partner affidabile per i tuoi progetti di laminazione?

La creazione del materiale laminato perfetto richiede precisione, l'attrezzatura giusta e materiali di consumo di alta qualità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio durevoli e materiali di consumo essenziali che supportano processi di laminazione coerenti e di alta qualità per laboratori di imballaggio, stampa e scienza dei materiali.

Ti aiutiamo a ottenere:

- Legami forti e uniformi con attrezzature di applicazione affidabili.

- Polimerizzazione efficiente per cicli di produzione più rapidi.

- Difetti ridotti come la delaminazione attraverso una qualità del materiale costante.

Progettiamo il materiale perfetto per la tua applicazione. Contatta KINTEK oggi per discutere le tue specifiche esigenze di laminazione e come le nostre soluzioni possono migliorare le prestazioni e la durabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Domande frequenti

- Qual è la funzione di una pressa idraulica a caldo da laboratorio nell'assemblaggio di celle fotoelettrochimiche a stato solido?

- Quale temperatura è necessaria per stampare la plastica? Sblocca il calore perfetto per il tuo materiale

- Come contribuisce una pressa a caldo da laboratorio agli elettroliti compositi LATP/polimero? Ottenere film densi e ad alta conducibilità

- Qual è il meccanismo del sistema di controllo della pressione in una pressa idraulica durante la sinterizzazione a caldo di MPCF/Al?

- Come influisce la presenza di aria nel vapore sul processo di pressatura a caldo?

- Perché il controllo preciso della pressione nelle presse a caldo di precisione è fondamentale per i cristalli di TlBr? Migliora la qualità dei tuoi semiconduttori

- Perché usare una pressa a caldo per la preparazione del catodo MFC? Sblocca alta sensibilità e potenza tramite un legame interfaciale ottimizzato

- In che modo l'uso di una pressa a caldo da laboratorio influenza la qualità dei cristalli di TlBr? Padroneggiare la produzione di semiconduttori ad alta densità