Nella sua essenza, un forno ad arco elettrico (EAF) funziona come un fulmine contenuto e controllato. Utilizza enormi elettrodi di grafite per far passare una corrente elettrica immensa attraverso una carica metallica (tipicamente rottami di acciaio), creando un arco elettrico. Questo arco genera un calore incredibilmente intenso, raggiungendo migliaia di gradi Celsius, che fonde rapidamente il metallo.

La distinzione cruciale di un forno ad arco è l'uso del riscaldamento diretto tramite un arco di plasma. A differenza di altri forni che riscaldano l'ambiente circostante o un contenitore, l'EAF applica la sua energia direttamente al metallo, rendendolo uno strumento eccezionalmente potente ed efficiente per fondere grandi quantità di materiale di scarto.

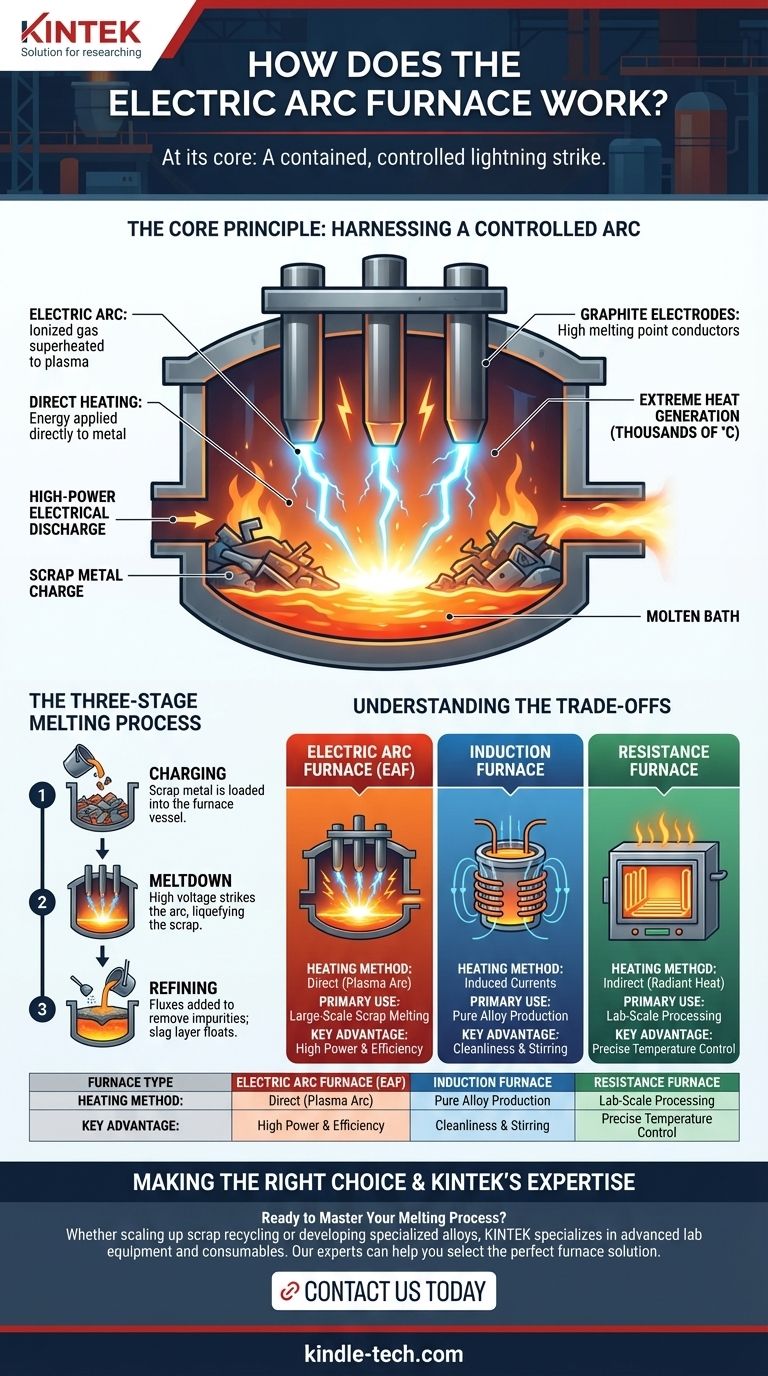

Il Principio Fondamentale: Sfruttare un Arco Controllato

La potenza di un forno ad arco deriva da un fenomeno semplice ma potente. Trasforma l'energia elettrica in energia termica con brutale efficienza.

Cos'è un Arco Elettrico?

Un arco elettrico è una scarica elettrica ad alta potenza che si verifica quando l'elettricità salta uno spazio tra due conduttori, in questo caso, tra gli elettrodi e il rottame metallico. Questa scarica ionizza il gas nello spazio, creando un canale di plasma surriscaldato.

Come l'Arco Genera Calore Intenso

L'arco di plasma è il cuore del funzionamento del forno. Irradia un'enorme energia termica, trasferendo rapidamente calore al metallo solido. Questo processo è molto più diretto e intenso del riscaldamento indiretto utilizzato in molti altri tipi di forni.

Il Ruolo degli Elettrodi di Grafite

Il forno utilizza grandi elettrodi di grafite per due motivi fondamentali. Primo, la grafite è un eccellente conduttore elettrico. Secondo, e più importante, ha un punto di fusione estremamente elevato e può sopportare le temperature incredibili generate dall'arco senza consumarsi troppo rapidamente.

Il Processo di Fusione in Tre Fasi

Il funzionamento di un EAF non riguarda solo la fusione; è un processo raffinato e a più fasi progettato per produrre acciaio di una qualità specifica.

Fase 1: Caricamento

Il processo inizia caricando, o caricando, il forno. Un grande secchio scarica rottami metallici nel recipiente del forno. Questa carica è spesso preriscaldata per migliorare l'efficienza energetica.

Fase 2: Fusione

Una volta caricato, il tetto del forno viene chiuso e gli elettrodi di grafite vengono abbassati verso il metallo. Viene applicata un'alta tensione, innescando l'arco tra gli elettrodi e la carica. Il calore intenso avvia il periodo di fusione, liquefacendo i rottami in un bagno fuso.

Fase 3: Raffinazione

Fondere il metallo è solo metà della battaglia. Durante la fase di raffinazione, vengono aggiunti fondenti come la calce viva al bagno fuso. Questi materiali si combinano con le impurità nell'acciaio per formare uno strato liquido chiamato scoria, che galleggia sopra il metallo fuso e può essere rimosso facilmente.

Comprendere i Compromessi: Arco vs. Altri Forni

Per comprendere veramente l'EAF, è utile confrontarlo con altri forni industriali comuni. La differenza principale risiede nel metodo di trasferimento del calore.

Riscaldamento Diretto vs. Indiretto

Un EAF utilizza il riscaldamento diretto; la fonte di energia (l'arco) è in contatto diretto con il materiale riscaldato. La maggior parte degli altri forni, come i forni a camera o a tubo, utilizzano il riscaldamento indiretto. Si affidano a elementi riscaldanti o fiamme per riscaldare l'interno del forno, che poi riscalda il materiale tramite irraggiamento e convezione. Questo è generalmente più lento e meno potente.

Forno ad Arco vs. Forno a Induzione

Un forno a induzione utilizza anch'esso l'elettricità, ma in un modo completamente diverso. Genera un potente campo magnetico, che induce correnti parassite all'interno del metallo stesso. Queste correnti generano calore attraverso la resistenza. Questo metodo è eccellente per creare leghe molto pure e fornisce un rimescolamento naturale della massa fusa, ma manca della potenza di fusione grezza di un EAF per la lavorazione di rottami su larga scala.

Forno ad Arco vs. Forni a Resistenza

I forni a camera o a tubo su scala di laboratorio utilizzano elementi riscaldanti resistivi (bobine metalliche o ceramiche) che diventano incandescenti quando l'elettricità li attraversa. Essi riscaldano l'aria o un tubo di lavoro, che poi riscalda lentamente il campione. Ciò consente un eccellente controllo e uniformità della temperatura, ma non è adatto per fondere tonnellate di acciaio.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di forno corretta dipende interamente dal materiale, dalla scala dell'operazione e dal prodotto finale desiderato.

- Se il tuo obiettivo principale è fondere grandi volumi di rottami di acciaio in modo efficiente: Il Forno ad Arco Elettrico è lo standard industriale grazie alla sua potenza senza pari e alla capacità di riscaldamento diretto e intenso.

- Se il tuo obiettivo principale è creare leghe specializzate altamente pure in un vuoto controllato: Un Forno a Induzione (specialmente un Fonderia a Induzione Sotto Vuoto) è superiore per la sua pulizia e agitazione elettromagnetica.

- Se il tuo obiettivo principale è il trattamento termico preciso o la lavorazione di campioni su scala di laboratorio: Un forno a camera o a tubo che utilizza elementi resistivi offre la migliore uniformità e controllo della temperatura.

In definitiva, padroneggiare il riscaldamento industriale significa scegliere lo strumento giusto per il lavoro metallurgico specifico.

Tabella Riassuntiva:

| Caratteristica | Forno ad Arco Elettrico (EAF) | Forno a Induzione | Forno a Resistenza |

|---|---|---|---|

| Metodo di Riscaldamento | Diretto (Arco di Plasma) | Correnti Indotte | Indiretto (Calore Radiante) |

| Uso Principale | Fusione di Rottami su Larga Scala | Produzione di Leghe Pure | Lavorazione su Scala di Laboratorio |

| Vantaggio Chiave | Alta Potenza ed Efficienza | Pulizia e Agitazione | Controllo Preciso della Temperatura |

Pronto a Padroneggiare il Tuo Processo di Fusione?

Sia che tu stia aumentando il riciclo di rottami metallici o sviluppando leghe specializzate, la scelta della tecnologia di forno corretta è fondamentale per il tuo successo. KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratori, servendo le esigenze precise di laboratori e impianti industriali.

I nostri esperti possono aiutarti a selezionare la soluzione di forno perfetta per migliorare l'efficienza, la purezza e il controllo nelle tue operazioni.

Contattaci oggi per discutere le tue esigenze specifiche e scoprire come KINTEK può alimentare la tua innovazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è il ruolo dei tubi di corindone nei test di permeazione dell'ossigeno? Garantire l'integrità per le membrane drogate con Bi

- Perché è necessario un rivestimento di allumina ad alta purezza per forni tubolari ad alta temperatura? Garantire una ricerca accurata sulla biomassa

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio