In sostanza, la tempra riduce la durezza fornendo calore sufficiente per alleviare l'immenso stress interno all'interno dell'acciaio temprato. Questo riscaldamento controllato consente agli atomi di carbonio intrappolati di muoversi, trasformando la microstruttura fragile e altamente sollecitata dell'acciaio in una più tenace e stabile. Sebbene l'obiettivo primario sia un enorme aumento della tenacità, una prevedibile riduzione della durezza è la diretta conseguenza.

L'acciaio non temprato, noto come martensite, è estremamente duro ma troppo fragile per quasi ogni uso pratico. La tempra è il processo essenziale di sacrificare una quantità controllata di quella durezza massima per ottenere la tenacità critica richiesta per un componente durevole e affidabile.

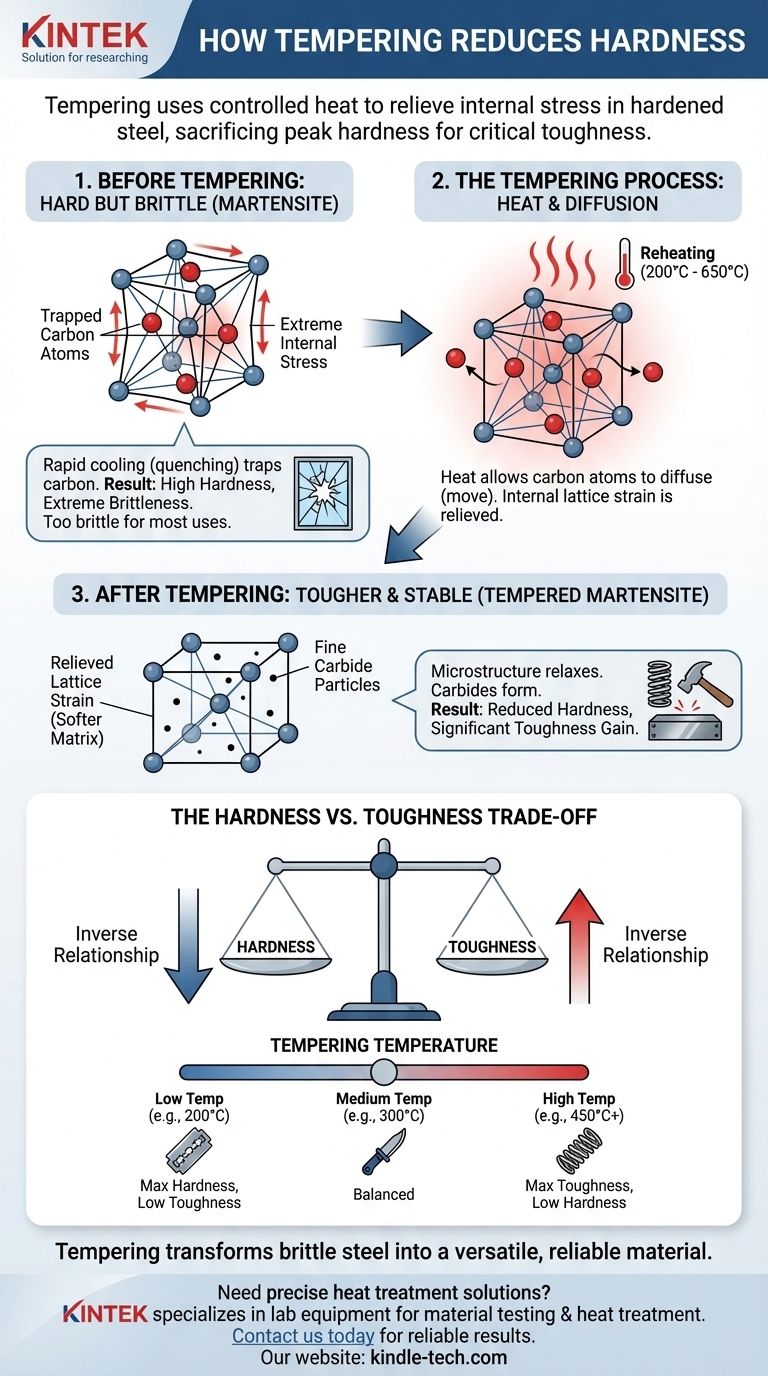

Lo stato dell'acciaio prima della tempra: duro ma fragile

Per capire la tempra, devi prima capire il materiale su cui agisce. L'acciaio viene tipicamente temprato immediatamente dopo un processo di indurimento chiamato tempra.

Il processo di tempra e la martensite

Durante l'indurimento, l'acciaio viene riscaldato ad alta temperatura dove la sua struttura cristallina diventa austenite, una forma che può dissolvere una quantità significativa di carbonio. Quando questo acciaio caldo viene raffreddato rapidamente (temprato), gli atomi di carbonio vengono intrappolati all'interno del reticolo cristallino del ferro.

Questo rapido raffreddamento costringe l'austenite a trasformarsi in martensite, una struttura cristallina tetragonale a corpo centrato (BCT).

Perché la martensite è così dura

La caratteristica distintiva della martensite è il suo estremo stress interno. Gli atomi di carbonio intrappolano distorcono il reticolo cristallino del ferro, impedendo ai piani cristallini di scivolare l'uno sull'altro.

Questa resistenza allo scorrimento, nota come movimento di dislocazione, è la definizione stessa di durezza a livello microscopico. Maggiore è lo stress, più duro è il materiale.

Il difetto critico: estrema fragilità

Questa elevata durezza ha un costo severo: estrema fragilità. L'immenso stress interno fa sì che il materiale si comporti come il vetro. Ha una resistenza molto bassa alla frattura e si frantumerà sotto un forte impatto o piegatura.

Per utensili come coltelli, asce o parti strutturali come bulloni, questa fragilità è un punto di rottura catastrofico.

La meccanica della tempra: alleviare lo stress interno

La tempra è un trattamento termico sub-critico, il che significa che l'acciaio viene riscaldato a una temperatura inferiore al punto in cui si trasformerebbe nuovamente in austenite (tipicamente tra 200°C e 650°C / 400°F e 1200°F).

Il ruolo del calore e della diffusione del carbonio

L'energia termica aggiunta dal riscaldamento consente agli atomi di carbonio "congelati" di muoversi finalmente, o diffondere, attraverso il reticolo cristallino. Questo è il meccanismo centrale della tempra.

Dalla martensite sollecitata a una matrice più morbida

Man mano che gli atomi di carbonio migrano dalle loro posizioni intrappolate, la grave distorsione del reticolo cristallino del ferro viene alleviata. La struttura della martensite BCT altamente sollecitata si rilassa in una struttura cubica a corpo centrato (BCC) molto meno sollecitata, che è essenzialmente una forma di ferrite.

Questa matrice di ferrite è intrinsecamente più morbida della martensite originale perché la fonte primaria della sua durezza – la sollecitazione del reticolo – è stata significativamente ridotta.

La formazione di carburi fini

Gli atomi di carbonio migranti non scompaiono semplicemente. Si combinano con gli atomi di ferro per formare nuove, microscopiche particelle di carburo di ferro (Fe₃C), noto anche come cementite.

La struttura finale, chiamata martensite temprata, è un materiale composito: una matrice di ferrite più morbida rinforzata da una fine dispersione di particelle di carburo molto dure. Sebbene questi carburi aggiungano una certa durezza, l'effetto complessivo di alleviare lo stress interno del reticolo è una diminuzione netta della durezza totale dell'acciaio.

Comprendere i compromessi: durezza vs. tenacità

La relazione tra durezza e tenacità è il concetto più importante nel trattamento termico. La tempra è il processo di navigare deliberatamente in questo compromesso.

La relazione inversa

Per un dato acciaio, durezza e tenacità sono generalmente inversamente proporzionali. Quando si tempra l'acciaio per diminuirne la durezza, si aumenterà quasi sempre la sua tenacità, che è la capacità del materiale di assorbire energia e deformarsi senza fratturarsi.

Controllo del risultato con la temperatura

La temperatura di tempra è la principale variabile di controllo. Una temperatura di tempra più elevata fornisce più energia termica, consentendo una maggiore diffusione del carbonio, un maggiore sollievo dallo stress e la formazione di particelle di carburo più grandi.

- Temperatura più bassa: Si traduce in un piccolo calo di durezza e un significativo aumento di tenacità.

- Temperatura più alta: Si traduce in un calo maggiore di durezza e un aumento massimo di tenacità.

Scegliere la soluzione giusta per il tuo obiettivo

L'equilibrio ideale tra durezza e tenacità è dettato interamente dall'applicazione prevista dell'utensile. La temperatura di tempra viene scelta specificamente per raggiungere questo equilibrio.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura e il mantenimento del filo (es. lame di rasoio, lime): Usa una bassa temperatura di tempra (circa 200°C / 400°F) per mantenere la massima durezza alleviando appena lo stress sufficiente per prevenire la scheggiatura.

- Se il tuo obiettivo principale è un equilibrio tra durezza e resistenza agli urti (es. coltelli, scalpelli, teste d'ascia): Usa una temperatura di tempra media (260-340°C / 500-650°F) per ottenere una buona ritenzione del filo e la tenacità per resistere a urti moderati.

- Se il tuo obiettivo principale è la massima tenacità e flessibilità (es. molle, bulloni strutturali, spade): Usa un'alta temperatura di tempra (450°C+ / 850°F+) per sacrificare una significativa durezza per la capacità di piegarsi, flettersi e assorbire forti urti senza rompersi.

La tempra è ciò che trasforma l'acciaio da una curiosità fragile nel fondamento versatile e affidabile del mondo moderno.

Tabella riassuntiva:

| Temperatura di tempra | Effetto sulla durezza | Effetto sulla tenacità | Applicazione ideale |

|---|---|---|---|

| Bassa (~200°C / 400°F) | Piccola diminuzione | Aumento significativo | Lame di rasoio, lime |

| Media (260-340°C / 500-650°F) | Diminuzione moderata | Aumento elevato | Coltelli, scalpelli, asce |

| Alta (450°C+ / 850°F+) | Grande diminuzione | Aumento massimo | Molle, spade, bulloni |

Hai bisogno di un trattamento termico preciso per i tuoi componenti in acciaio? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per test sui materiali e processi di trattamento termico. La nostra esperienza ti garantisce di raggiungere l'esatto equilibrio durezza-tenacità richiesto per la tua specifica applicazione. Contattaci oggi per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e fornire risultati affidabili e durevoli.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni