In sostanza, un coater a sputtering è una pistola a spruzzo su scala atomica che stacca fisicamente gli atomi da un materiale sorgente e li deposita come un film ultrasottile su un campione. Questo processo avviene all'interno di un vuoto e utilizza plasma ad alta energia per bombardare la sorgente, creando un rivestimento controllato e uniforme.

Il rivestimento a sputtering non è un processo termico di fusione o ebollizione di un materiale. È invece un fenomeno puramente fisico — un gioco ad alta energia di biliardo atomico — in cui gli ioni vengono utilizzati per staccare con precisione gli atomi da un bersaglio, che poi si accumulano come un film sottile sul substrato.

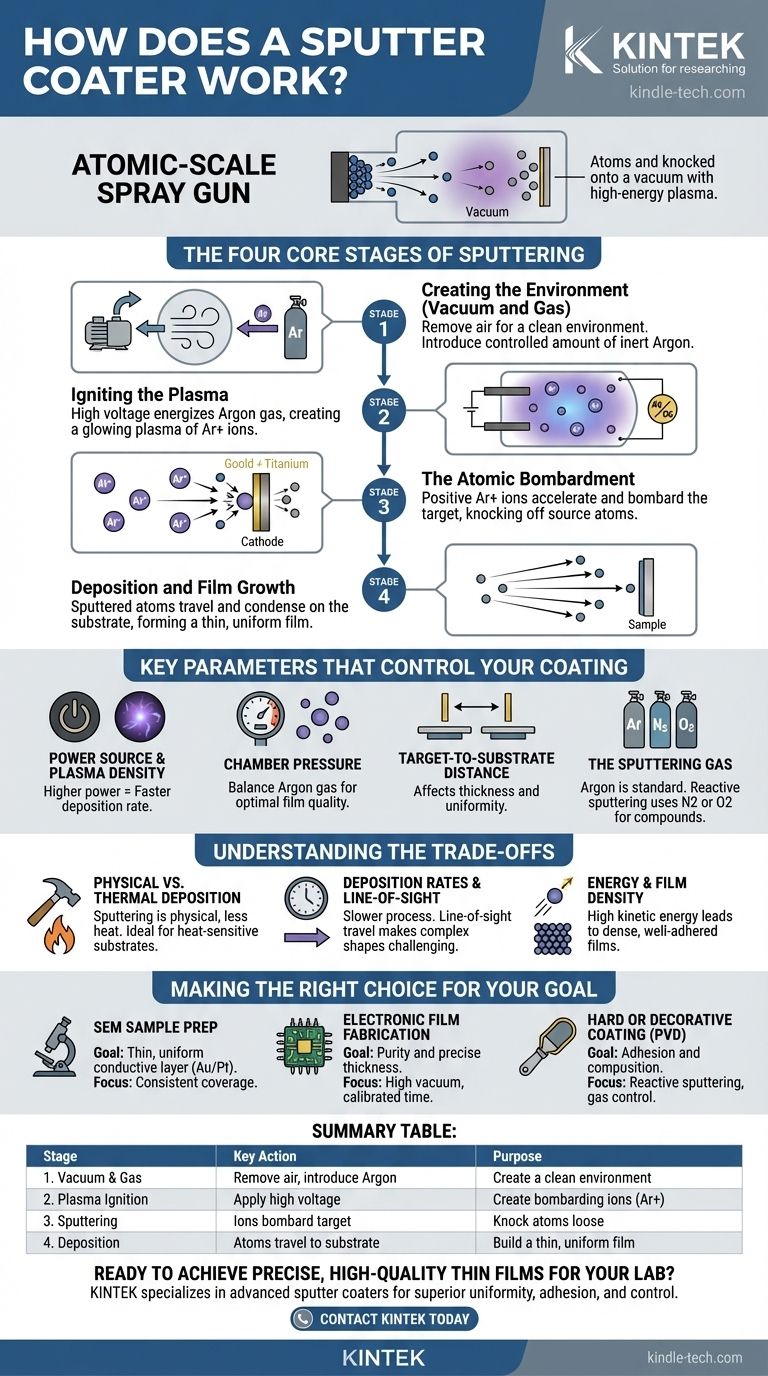

Le quattro fasi principali dello sputtering

Per capire come funziona un coater a sputtering, è meglio suddividerlo in quattro fasi distinte e sequenziali. L'intero processo avviene all'interno di una camera sigillata.

Fase 1: Creazione dell'ambiente (vuoto e gas)

Innanzitutto, una pompa a vuoto rimuove l'aria dalla camera del campione. Questo è fondamentale perché le molecole d'aria interferirebbero con il processo, disperdendo gli atomi spruzzati e contaminando il film finale.

Una volta raggiunta una bassa pressione, una piccola quantità controllata di un gas inerte, quasi sempre Argon, viene introdotta nella camera.

Fase 2: Accensione del plasma

Una tensione elevata (DC o RF) viene applicata tra due elettrodi nella camera. Il bersaglio (il materiale con cui si desidera rivestire, come oro o titanio) funge da elettrodo negativo (catodo).

Questo forte campo elettrico energizza il gas Argon, strappando elettroni dagli atomi di Argon e creando un plasma — un gas incandescente e ionizzato composto da ioni Argon positivi (Ar+) ed elettroni liberi.

Fase 3: Il bombardamento atomico

Gli ioni Argon caricati positivamente sono potentemente attratti dal bersaglio caricato negativamente. Accelerano verso il bersaglio e si scontrano con la sua superficie con una forza tremenda.

Questo impatto ad alta energia è abbastanza forte da staccare fisicamente gli atomi dal materiale del bersaglio. Questa espulsione di atomi del bersaglio è l'effetto "sputtering".

Fase 4: Deposizione e crescita del film

Gli atomi appena spruzzati dal bersaglio viaggiano attraverso la camera a bassa pressione in linea retta.

Quando questi atomi raggiungono il campione (il substrato), atterrano e si condensano sulla sua superficie. Nel corso di secondi o minuti, questi atomi si accumulano strato dopo strato, formando un film sottile, uniforme e di elevata purezza.

Parametri chiave che controllano il tuo rivestimento

La qualità, lo spessore e la velocità di deposizione del film spruzzato non sono accidentali. Sono direttamente controllati da diversi parametri chiave della macchina.

La fonte di alimentazione e la densità del plasma

La tensione e la corrente applicate al bersaglio determinano l'energia degli ioni bombardanti e la densità del plasma. Una maggiore potenza generalmente si traduce in una maggiore velocità di deposizione.

Pressione della camera

La quantità di gas Argon nella camera è un equilibrio delicato. Troppo gas (alta pressione) farà sì che gli atomi spruzzati si scontrino con le molecole di gas e si disperdano prima di raggiungere il substrato, portando a un film di scarsa qualità. Troppo poco gas (bassa pressione) rende difficile sostenere un plasma stabile.

Distanza bersaglio-substrato

La distanza tra il materiale sorgente e il campione influisce sia sullo spessore che sull'uniformità del rivestimento. Una maggiore distanza può migliorare l'uniformità ma diminuirà anche la velocità di deposizione, richiedendo tempi di processo più lunghi.

Il gas di sputtering

Sebbene l'Argon sia lo standard grazie alla sua massa ideale e alla sua inerzia chimica, altri gas possono essere utilizzati per scopi specifici. In un processo chiamato sputtering reattivo, un gas come l'azoto o l'ossigeno viene aggiunto per formare un rivestimento composto (ad esempio, Nitruro di Titanio) sul substrato.

Comprendere i compromessi

Lo sputtering è una tecnica potente, ma è essenziale comprenderne le caratteristiche intrinseche per utilizzarla efficacemente.

Deposizione fisica vs. termica

Poiché lo sputtering è un processo fisico di "distacco", genera molto meno calore radiante rispetto all'evaporazione termica, dove il materiale sorgente viene fuso. Questo rende lo sputtering ideale per rivestire substrati sensibili al calore come plastiche o campioni biologici.

Velocità di deposizione e linea di vista

Lo sputtering è generalmente un processo più lento dell'evaporazione termica. Gli atomi viaggiano in un percorso a linea di vista, quindi rivestire forme tridimensionali complesse con fessure profonde può essere difficile senza la rotazione del campione.

Energia e densità del film

Gli atomi spruzzati arrivano al substrato con una significativa energia cinetica. Questo li aiuta a formare un film denso, ben aderente e con eccellenti proprietà strutturali, che è spesso superiore ai film ottenuti con altri metodi di deposizione.

Fare la scelta giusta per il tuo obiettivo

Le impostazioni ideali per il tuo coater a sputtering dipendono interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è preparare campioni per SEM (Microscopia Elettronica a Scansione): Il tuo obiettivo è uno strato sottile, uniforme e conduttivo (come oro o platino) per prevenire la carica elettronica, quindi concentrati sull'ottenimento di una copertura consistente e completa piuttosto che sull'alta velocità.

- Se il tuo obiettivo principale è la fabbricazione di un film elettronico funzionale: Purezza e spessore preciso sono fondamentali, quindi assicurati un alto vuoto, usa gas di elevata purezza e calibra attentamente il tempo di deposizione e la potenza.

- Se il tuo obiettivo principale è creare un rivestimento duro o decorativo (PVD): L'adesione del film e la composizione chimica specifica sono fondamentali, spesso richiedendo sputtering reattivo e un attento controllo della miscela di gas inerti e reattivi.

Comprendendo il processo come un bombardamento atomico controllato, puoi regolare ogni parametro per ingegnerizzare con precisione il film sottile che il tuo lavoro richiede.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Vuoto e Gas | Rimuovere l'aria, introdurre Argon | Creare un ambiente pulito e privo di interferenze |

| 2. Accensione del Plasma | Applicare alta tensione al bersaglio | Ionizzare il gas per creare ioni bombardanti (Ar+) |

| 3. Sputtering | Gli ioni bombardano il bersaglio (catodo) | Staccare gli atomi dal materiale sorgente |

| 4. Deposizione | Gli atomi spruzzati viaggiano verso il substrato | Costruire un film sottile, uniforme e di elevata purezza strato dopo strato |

Pronto a ottenere film sottili precisi e di alta qualità per il tuo laboratorio?

KINTEK è specializzata in coater a sputtering avanzati e apparecchiature da laboratorio progettate per ricercatori e tecnici che richiedono uniformità, adesione e controllo superiori del film, sia per la preparazione di campioni SEM, la fabbricazione di elettronica o rivestimenti PVD specializzati.

I nostri esperti possono aiutarti a selezionare il sistema ideale per i tuoi materiali specifici e gli obiettivi dell'applicazione. Contatta KINTEK oggi per discutere il tuo progetto e vedere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione