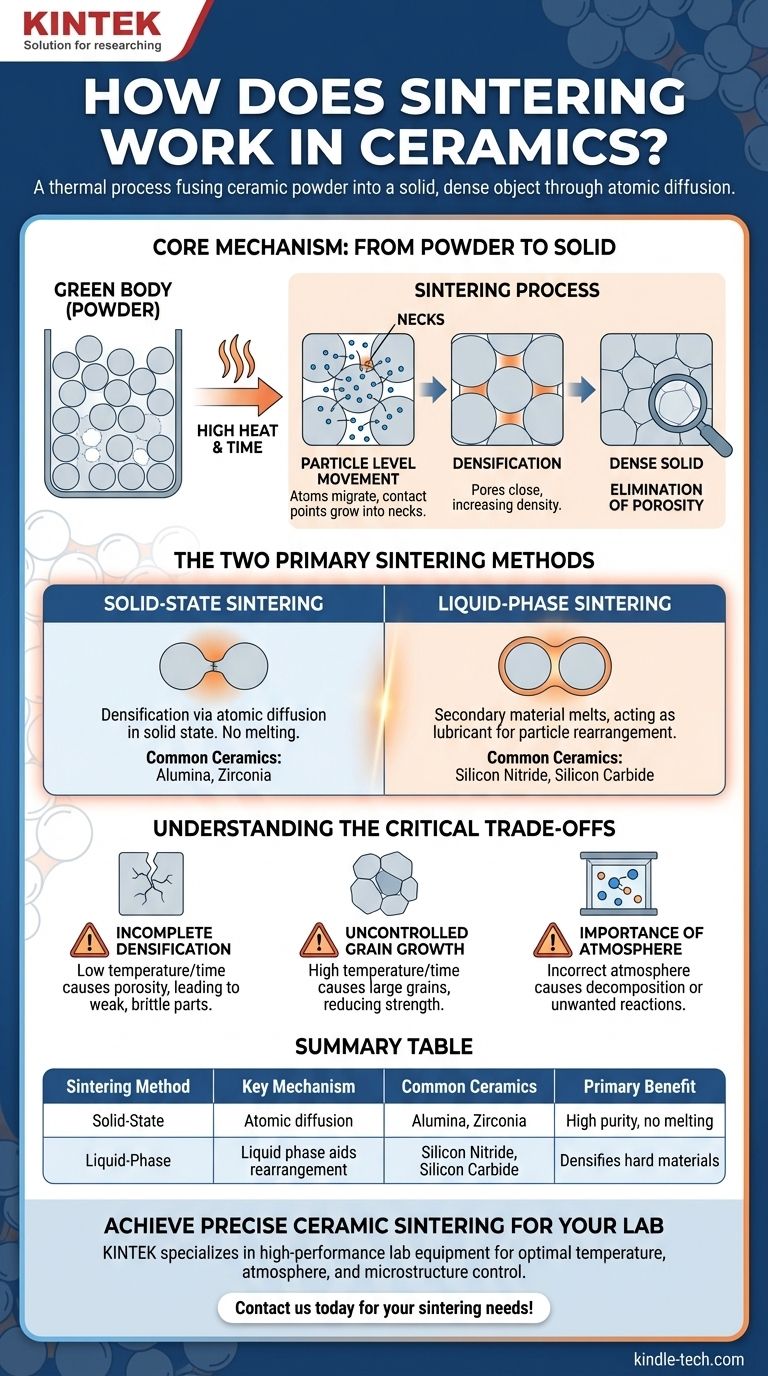

Al suo centro, la sinterizzazione è un processo termico che fonde le particelle di polvere ceramica in un oggetto solido e denso. Raggiunge questo obiettivo applicando calore elevato, a volte con pressione, per consolidare il materiale senza fonderlo. Questa trasformazione è guidata dalla diffusione atomica, in cui gli atomi migrano tra le particelle, eliminando i pori tra di esse e creando una struttura forte e unificata.

Il vero scopo della sinterizzazione non è solo quello di legare insieme le particelle, ma di riprogettare fondamentalmente la microstruttura interna del materiale. È il passaggio critico che trasforma una polvere sciolta in una ceramica policristallina ad alte prestazioni con proprietà specifiche e desiderabili.

Il Meccanismo Centrale: Dalla Polvere al Solido

La sinterizzazione è il ponte tra una polvere sagomata, spesso chiamata "corpo verde", e un componente ceramico finito e durevole. Il processo è governato da precisi movimenti a livello atomico.

Cosa Succede a Livello di Particella?

Sotto calore elevato, gli atomi nelle particelle ceramiche diventano più mobili. Iniziano a muoversi e a migrare attraverso i bordi dove le particelle si toccano, un processo noto come diffusione. Questo trasferimento di massa fa sì che i punti di contatto tra le particelle si ingrandiscano formando dei "colli".

Man mano che questi colli si allargano, le particelle si avvicinano. Questo movimento chiude gradualmente gli spazi vuoti, o pori, che esistevano nel compatto di polvere originale.

L'Obiettivo: La Densificazione

L'obiettivo primario della sinterizzazione è la densificazione. Eliminando la porosità, il processo aumenta drasticamente la densità del materiale. Ciò si traduce in un corpo ceramico con una forma stabile, una struttura interna uniforme e una resistenza meccanica notevolmente migliorata.

I Due Metodi Principali di Sinterizzazione

Le ceramiche vengono sinterizzate utilizzando uno dei due approcci principali, scelti in base alle proprietà intrinseche del materiale.

Sinterizzazione allo Stato Solido

Questo è il metodo più comune, utilizzato per ceramiche come allumina e zirconia. Nella sinterizzazione allo stato solido, la densificazione avviene interamente attraverso la diffusione atomica nel materiale solido. Non è coinvolta alcuna fusione. Le particelle si fondono direttamente l'una con l'altra man mano che il materiale migra per riempire i vuoti.

Sinterizzazione in Fase Liquida

Questo metodo è utilizzato per ceramiche più difficili da densificare come nitruro di silicio e carburo di silicio. Comporta l'aggiunta di una piccola quantità di un materiale secondario che si scioglie alla temperatura di sinterizzazione.

Questa fase liquida temporanea riveste le particelle ceramiche. Agisce come un lubrificante, consentendo alle particelle di scorrere e riorganizzarsi più facilmente a causa delle forze capillari, il che accelera la densificazione. Il liquido si solidifica poi al raffreddamento, diventando parte della matrice ceramica finale.

Comprendere i Compromessi Critici

Sebbene la sinterizzazione sia essenziale, il suo successo dipende da un controllo preciso. Il processo non consiste semplicemente nell'applicare calore; si tratta di gestire un delicato equilibrio per ottenere il risultato desiderato.

Il Rischio di Densificazione Incompleta

Se la temperatura è troppo bassa o il tempo è troppo breve, il processo di diffusione sarà incompleto. Ciò lascia una porosità significativa, con conseguente componente debole e fragile che non soddisfa i requisiti di prestazione per applicazioni come utensili da taglio o isolanti.

La Sfida della Crescita Incontrollata dei Grani

Al contrario, se la temperatura è troppo alta o mantenuta troppo a lungo, i grani all'interno della ceramica possono crescere eccessivamente. Sebbene il pezzo possa essere denso, grani grandi possono spesso ridurre la resistenza meccanica e la tenacità alla frattura. L'obiettivo è un materiale denso con una struttura granulare fine e uniforme.

L'Importanza dell'Atmosfera

L'atmosfera all'interno del forno è un parametro critico. Può prevenire o promuovere reazioni chimiche con il materiale ceramico. Un'atmosfera errata può portare a decomposizione o cambiamenti chimici indesiderati, compromettendo le proprietà finali del materiale, come la sua capacità di isolamento elettrico.

Fare la Scelta Giusta per il Tuo Obiettivo

Il controllo dei parametri di sinterizzazione determina direttamente le proprietà finali della ceramica, rendendolo il passaggio più importante nella fabbricazione.

- Se il tuo obiettivo principale sono componenti ad alta purezza: La sinterizzazione allo stato solido è il metodo preferito, poiché evita l'introduzione di additivi che potrebbero agire come contaminanti.

- Se il tuo obiettivo principale è la densificazione di materiali molto duri: La sinterizzazione in fase liquida è spesso l'unico modo pratico per ottenere la piena densità e proprietà meccaniche superiori.

- Se il tuo obiettivo principale sono le massime prestazioni: Il controllo preciso di temperatura, tempo e atmosfera è inderogabile per creare la microstruttura ideale per resistenza, durezza e stabilità termica.

In definitiva, la padronanza del processo di sinterizzazione è ciò che sblocca il pieno potenziale ingegneristico dei materiali ceramici avanzati.

Tabella Riassuntiva:

| Metodo di Sinterizzazione | Meccanismo Chiave | Ceramiche Comuni | Vantaggio Principale |

|---|---|---|---|

| Sinterizzazione allo Stato Solido | Diffusione atomica allo stato solido | Allumina, Zirconia | Alta purezza, nessuna fusione |

| Sinterizzazione in Fase Liquida | La fase liquida aiuta il riarrangiamento delle particelle | Nitruro di Silicio, Carburo di Silicio | Consente la densificazione di materiali duri |

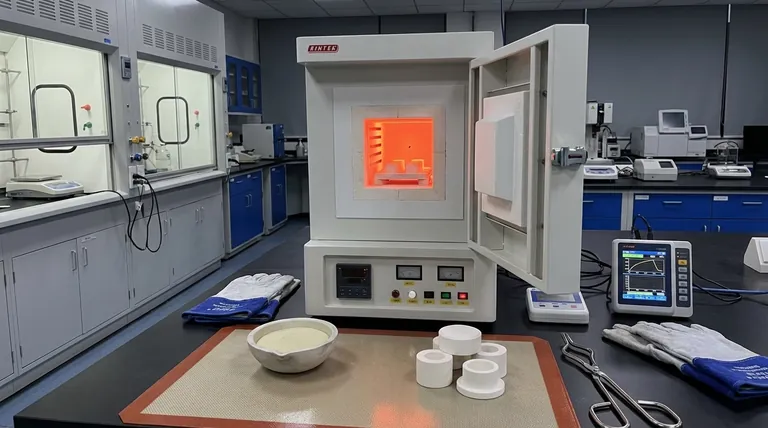

Pronto per ottenere una sinterizzazione ceramica precisa per il tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per la lavorazione di ceramiche avanzate. I nostri forni di sinterizzazione e la nostra esperienza garantiscono un controllo ottimale della temperatura, una gestione dell'atmosfera e risultati microstrutturali per materiali come allumina, zirconia e nitruro di silicio. Contattaci oggi per discutere come possiamo supportare le esigenze di sinterizzazione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Quali sono i prodotti ottenuti dalla pirolisi? Una guida al biochar, al bio-olio e al syngas

- Qual è la temperatura di un forno al plasma? Sbloccare il calore estremo per applicazioni esigenti

- Qual è la differenza tra lo sputtering DC e lo sputtering DC a magnetron? Sblocca velocità di deposizione più elevate

- Una reazione può avere più tipi di reazione? Comprendere i modelli e i processi

- Quali sono le precauzioni di sicurezza durante il trattamento termico? Una guida per evitare ustioni e pericoli

- Quanto penetra la tecnologia XRF? Una guida alla profondità di analisi sensibile alla superficie

- Qual è il limite del processo SLS? Comprendere i compromessi chiave per i componenti funzionali

- Quali sono i diversi tipi di processi di trattamento termico? Una guida a tempra, ricottura e brasatura