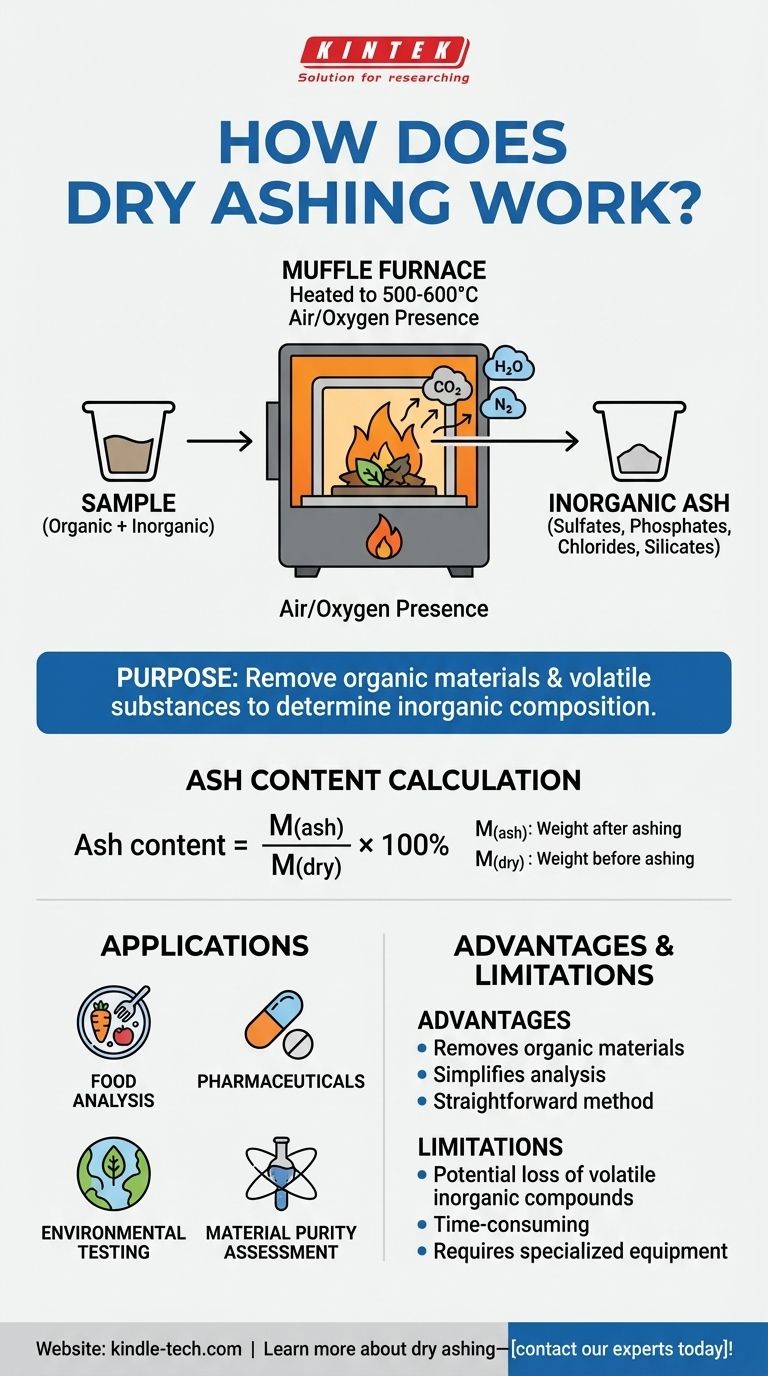

L'incenerimento a secco è un metodo utilizzato per analizzare la composizione inorganica di un campione riscaldandolo in un forno a muffola ad alta temperatura. Questo processo rimuove acqua, sostanze volatili e materiali organici tramite combustione, lasciando residui inorganici come solfati, fosfati, cloruri e silicati. Il contenuto di ceneri viene calcolato confrontando il peso del campione prima e dopo l'incenerimento. La tecnica è regolata da standard internazionali ed è ampiamente utilizzata nella chimica analitica per l'analisi elementare e la determinazione della riduzione di massa.

Punti chiave spiegati:

-

Scopo dell'incenerimento a secco:

- L'incenerimento a secco è utilizzato principalmente per determinare la composizione inorganica di un campione rimuovendo materiali organici e componenti volatili. Ciò lascia residui non combustibili, che possono essere analizzati per la loro composizione elementare.

-

Panoramica del processo:

- Il campione viene posto in un forno a muffola e riscaldato a temperature comprese tra 500-600°C in presenza di aria o ossigeno.

- Durante il riscaldamento, l'acqua e i materiali volatili vengono vaporizzati e la materia organica subisce la combustione, producendo gas come anidride carbonica, vapore acqueo e azoto gassoso.

- I composti inorganici rimanenti, come solfati, fosfati, cloruri e silicati, formano la cenere residua.

-

Attrezzatura utilizzata:

- Un forno a muffola è l'attrezzatura principale per l'incenerimento a secco. È progettato per gestire alte temperature e fornire un riscaldamento controllato in un ambiente ricco di ossigeno.

-

Reazioni chimiche:

- I composti organici nel campione reagiscono con l'ossigeno durante la combustione, scomponendosi in gas più semplici.

- I minerali inorganici vengono convertiti in composti stabili come solfati, fosfati, cloruri e silicati, che rimangono come cenere.

-

Calcolo del contenuto di ceneri:

- Il contenuto di ceneri viene calcolato utilizzando la formula:

[ \text{Contenuto di ceneri} = \frac{M(\text{ceneri})}{M(\text{secco})} \times 100% ] dove:- ( M(\text{ceneri}) ) è il peso del campione dopo l'incenerimento.

- ( M(\text{secco}) ) è il peso del campione prima dell'incenerimento.

- Il contenuto di ceneri viene calcolato utilizzando la formula:

-

Applicazioni:

- L'incenerimento a secco è ampiamente utilizzato nella chimica analitica per determinare la composizione elementare dei campioni.

- È utilizzato anche in settori come l'alimentare, il farmaceutico e i test ambientali per misurare il contenuto di ceneri e valutare la purezza del materiale.

-

Standard e protocolli:

- Il processo è spesso regolato da standard internazionali come ISO, EN o ASTM, garantendo coerenza e accuratezza nei risultati.

- Obiettivi specifici, come la Perdita alla Calcinazione (LOI), possono anche essere incorporati per misurare la riduzione di massa durante il processo di incenerimento.

-

Vantaggi:

- Rimuove i materiali organici indesiderati, semplificando l'analisi dei residui inorganici.

- Fornisce un metodo semplice per determinare il contenuto di ceneri e la composizione elementare.

-

Limitazioni:

- Le alte temperature possono causare la perdita di alcuni composti inorganici volatili.

- Il processo richiede tempo e necessita di attrezzature specializzate.

-

Considerazioni pratiche:

- I campioni devono essere preparati attentamente per garantire risultati accurati.

- La temperatura del forno e la durata del riscaldamento devono essere controllate per evitare una combustione incompleta o una perdita eccessiva di componenti volatili.

Seguendo questi passaggi e principi, l'incenerimento a secco fornisce un metodo affidabile per analizzare la composizione inorganica di vari materiali.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo | Determina la composizione inorganica rimuovendo i materiali organici. |

| Processo | Riscaldato in un forno a muffola a 500-600°C, lasciando residui inorganici. |

| Attrezzatura | Forno a muffola per un riscaldamento controllato ad alta temperatura. |

| Reazioni chimiche | I composti organici si decompongono in gas; i minerali inorganici formano ceneri stabili. |

| Formula del contenuto di ceneri | Contenuto di ceneri = (Peso dopo incenerimento / Peso prima dell'incenerimento) × 100%. |

| Applicazioni | Analisi elementare in alimenti, prodotti farmaceutici e test ambientali. |

| Standard | Regolato da ISO, EN o ASTM per coerenza e accuratezza. |

| Vantaggi | Rimuove i materiali organici, semplifica l'analisi dei residui inorganici. |

| Limitazioni | Può causare la perdita di composti inorganici volatili; richiede tempo e attrezzature specifiche. |

| Suggerimenti pratici | Controllare temperatura e durata; preparare attentamente i campioni per l'accuratezza. |

Scopri di più sull'incenerimento a secco e su come può avvantaggiare il tuo laboratorio: contatta oggi i nostri esperti!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i 3 metodi ufficiali per determinare il contenuto di ceneri e acqua? Una guida all'analisi prossimale

- Come si misura il contenuto di ceneri? Scegli il metodo giusto per risultati accurati

- Qual è la differenza tra un forno a muffola e un forno ad aria calda? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- A cosa serve un forno a muffola? Misurare con precisione ceneri, sostanze volatili e umidità

- Qual è la differenza tra un forno a muffola e un incubatore? Scegli lo strumento giusto per il tuo laboratorio