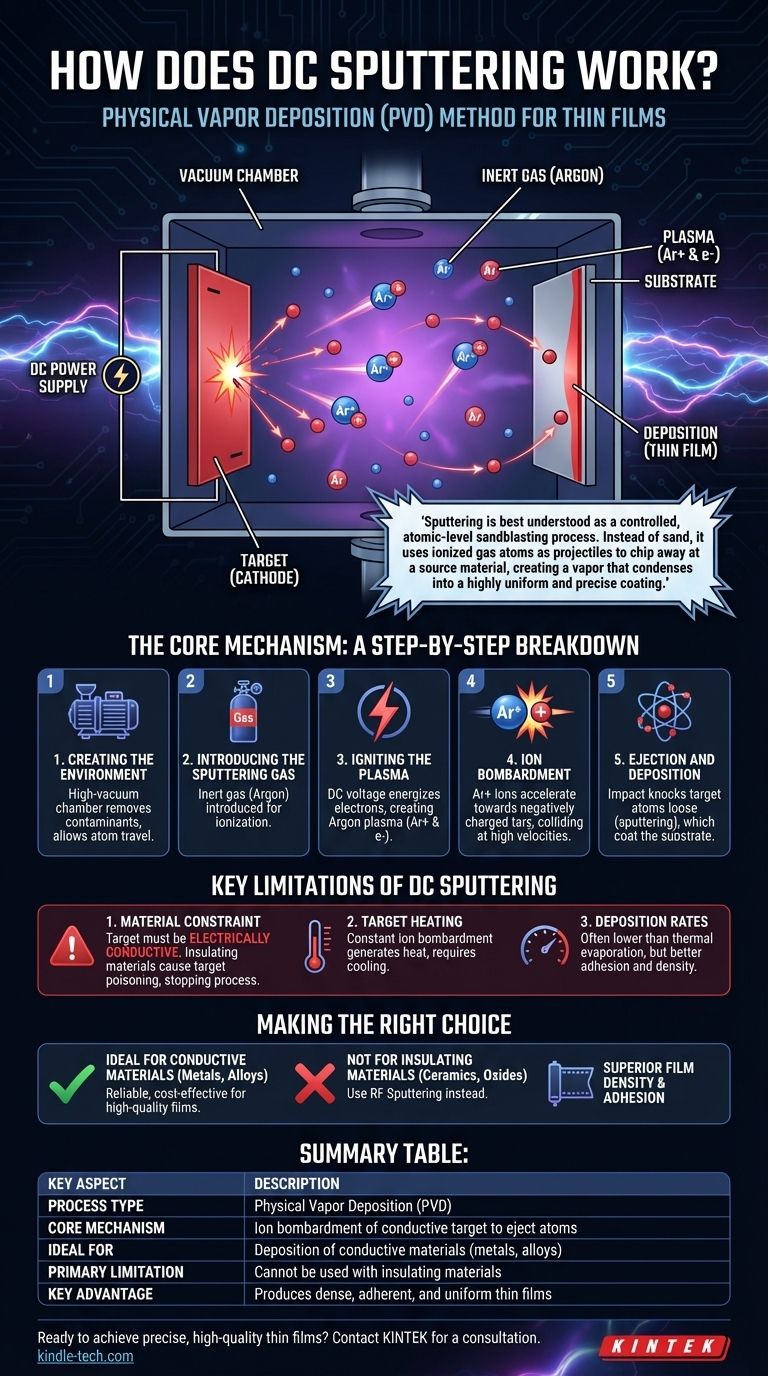

Alla sua base, la deposizione sputtering DC è un metodo di deposizione fisica da vapore (PVD) che utilizza un gas energizzato per staccare fisicamente atomi da un materiale sorgente e depositarli su un altro oggetto come un film sottile. Il processo funziona creando un campo elettrico ad alta tensione tra il materiale sorgente (il bersaglio) e l'oggetto da rivestire (il substrato) all'interno di una camera a vuoto riempita con un gas inerte, tipicamente Argon. Questo campo ionizza il gas, e gli ioni risultanti accelerano verso il bersaglio, dislocando atomi che poi rivestono il substrato.

Lo sputtering è meglio inteso come un processo di sabbiatura controllata a livello atomico. Invece di sabbia, utilizza atomi di gas ionizzati come proiettili per staccare materiale da una sorgente, creando un vapore che si condensa in un rivestimento altamente uniforme e preciso.

Il Meccanismo Fondamentale: Una Scomposizione Passo Dopo Passo

Per comprendere veramente come funziona la deposizione sputtering DC, è meglio visualizzarla come una sequenza di eventi che si verificano all'interno di una camera a vuoto specializzata. Ogni passo è fondamentale per costruire il film sottile finale con le proprietà desiderate.

Passo 1: Creazione dell'Ambiente

L'intero processo inizia posizionando il bersaglio (il materiale da depositare) e il substrato (l'oggetto da rivestire) in una camera ad alto vuoto.

Il vuoto è essenziale per due ragioni. Primo, rimuove l'aria e altri contaminanti che potrebbero reagire con il materiale spruzzato e rovinare il film. Secondo, permette agli atomi spruzzati di viaggiare dal bersaglio al substrato con collisioni minime.

Passo 2: Introduzione del Gas di Sputtering

Una volta stabilito il vuoto, una piccola quantità, controllata con precisione, di un gas inerte, quasi sempre Argon, viene introdotta nella camera.

L'Argon viene utilizzato perché è chimicamente non reattivo e ha una massa atomica adatta per dislocare efficacemente atomi dalla maggior parte dei materiali bersaglio.

Passo 3: Accensione del Plasma

Viene attivata un'alimentazione a Corrente Continua (DC) ad alta tensione. Il bersaglio è collegato al terminale negativo (rendendolo il catodo), e la camera o un anodo separato è collegato al terminale positivo.

Questo forte campo elettrico energizza gli elettroni liberi all'interno della camera. Questi elettroni ad alta energia collidono con gli atomi neutri di gas Argon, staccando elettroni da essi e creando ioni Argon caricati positivamente (Ar+) e più elettroni liberi. Questa nuvola auto-sostenuta di ioni ed elettroni è nota come plasma.

Passo 4: Bombardamento Ionico

Gli ioni Argon caricati positivamente (Ar+) sono ora fortemente accelerati dal campo elettrico verso il bersaglio caricato negativamente.

Essi collidono con la superficie del bersaglio a velocità molto elevate, trasferendo una significativa quantità di energia cinetica e impulso.

Passo 5: Eiezione e Deposizione

L'impatto degli ioni Argon è abbastanza forte da staccare fisicamente atomi dal materiale bersaglio. Questa eiezione di atomi è l'effetto "sputtering".

Questi atomi spruzzati viaggiano attraverso la camera a vuoto e atterrano sul substrato, accumulandosi gradualmente, atomo per atomo, per formare un film sottile e uniforme.

Principali Limitazioni del Processo di Sputtering DC

Sebbene altamente efficace, il metodo DC (Corrente Continua) presenta specifici vincoli che sono fondamentali da comprendere. La sua limitazione principale determina il tipo di materiali per i quali può essere utilizzato.

Il Vincolo del Materiale

La singola più grande limitazione dello sputtering DC è che il materiale bersaglio deve essere elettricamente conduttivo.

Poiché deve essere mantenuta una tensione negativa costante sul bersaglio, un materiale isolante o non conduttivo causerebbe un accumulo di carica positiva dagli ioni che impattano. Questo effetto, noto come "avvelenamento del bersaglio", neutralizza rapidamente la polarizzazione negativa ed estingue completamente il plasma, fermando il processo di sputtering.

Riscaldamento del Bersaglio

Il costante bombardamento di ioni genera un'enorme quantità di calore nel bersaglio. Sono obbligatori sistemi di raffreddamento efficaci per evitare che il bersaglio si fonda, si deformi o alteri le sue proprietà materiali.

Tassi di Deposizione

Rispetto ad alcuni processi di evaporazione termica, lo sputtering DC può avere tassi di deposizione inferiori. Tuttavia, i film risultanti spesso presentano adesione e densità superiori.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo rivela quando lo sputtering DC è la scelta ideale per la deposizione di film sottili e quando è necessaria un'alternativa.

- Se il tuo obiettivo principale è depositare metalli, leghe o altri materiali conduttivi: lo sputtering DC è un metodo estremamente affidabile, conveniente e ampiamente utilizzato per produrre film di alta qualità.

- Se il tuo obiettivo principale è depositare ceramiche, ossidi o altri materiali isolanti: lo sputtering DC non funzionerà; devi utilizzare una tecnica come lo Sputtering a Radiofrequenza (RF), che utilizza un campo AC per evitare l'accumulo di carica.

- Se il tuo obiettivo principale è ottenere una densità e adesione del film superiori: lo sputtering in generale è un'ottima scelta, poiché l'elevata energia cinetica degli atomi depositati crea film più densi e aderenti rispetto a molti altri metodi.

In definitiva, padroneggiare questo processo significa sfruttare una collisione atomica controllata per costruire materiali ad alte prestazioni da zero.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Fondamentale | Bombardamento ionico di un bersaglio conduttivo per espellere atomi |

| Ideale Per | Deposizione di materiali conduttivi (metalli, leghe) |

| Limitazione Primaria | Non può essere utilizzato con materiali isolanti (ceramiche, ossidi) |

| Vantaggio Chiave | Produce film sottili densi, aderenti e uniformi |

Pronto a ottenere film sottili precisi e di alta qualità per il tuo laboratorio?

Lo sputtering DC è una tecnica fondamentale per la deposizione di materiali conduttivi, ma la scelta dell'attrezzatura giusta è fondamentale per il successo. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo affidabili per laboratorio, su misura per le tue esigenze di ricerca e produzione.

Sia che tu stia lavorando con metalli, leghe o esplorando altri metodi di deposizione, la nostra esperienza può aiutarti a ottimizzare il tuo processo. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e garantire il successo dei tuoi progetti.

Contatta KINTEK per una consulenza

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Strumento di setacciatura elettromagnetica tridimensionale

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono i diversi tipi di sputtering? Una guida ai metodi DC, RF, Magnetron e a fascio ionico

- Qual è il futuro del diamante CVD? Sbloccare l'elettronica di prossima generazione e la gestione termica

- Quali sono le applicazioni dei film sottili metallici? Alimentare la tecnologia moderna dai chip alle celle solari

- Cos'è la deposizione fisica da vapore sulla plastica? Migliora i componenti in plastica con rivestimenti durevoli e funzionali

- Cos'è la deposizione nell'industria dei semiconduttori? Il processo fondamentale per la costruzione dei microchip

- Quale metodo di produzione dei CNT porta a nanotubi di alta qualità su larga scala? Chemical Vapor Deposition (CVD)

- Perché un dispositivo di riscaldamento del precursore deve mantenere i precursori di titanio a una temperatura specifica durante la LCVD?

- Cos'è il metodo di deposizione chimica da fase vapore per la deposizione di film sottili? Una guida ai rivestimenti ad alta purezza