In sostanza, la rigenerazione del carbonio è un processo termico ad alta temperatura progettato per ripristinare le proprietà adsorbenti del carbone attivo usato. Applicando un calore intenso e controllato, i composti organici che sono stati catturati e che stanno ostruendo i pori del carbonio vengono distrutti o vaporizzati. Questo "pulisce" efficacemente il carbonio, consentendone il riutilizzo per la filtrazione e la purificazione.

La sfida centrale con il carbone attivo è che alla fine diventa saturo di contaminanti. La rigenerazione risolve questo problema utilizzando un processo termico, spesso chiamato riattivazione, per rimuovere e distruggere violentemente questi componenti adsorbiti, resettando la struttura porosa del carbonio in modo che possa essere riutilizzato.

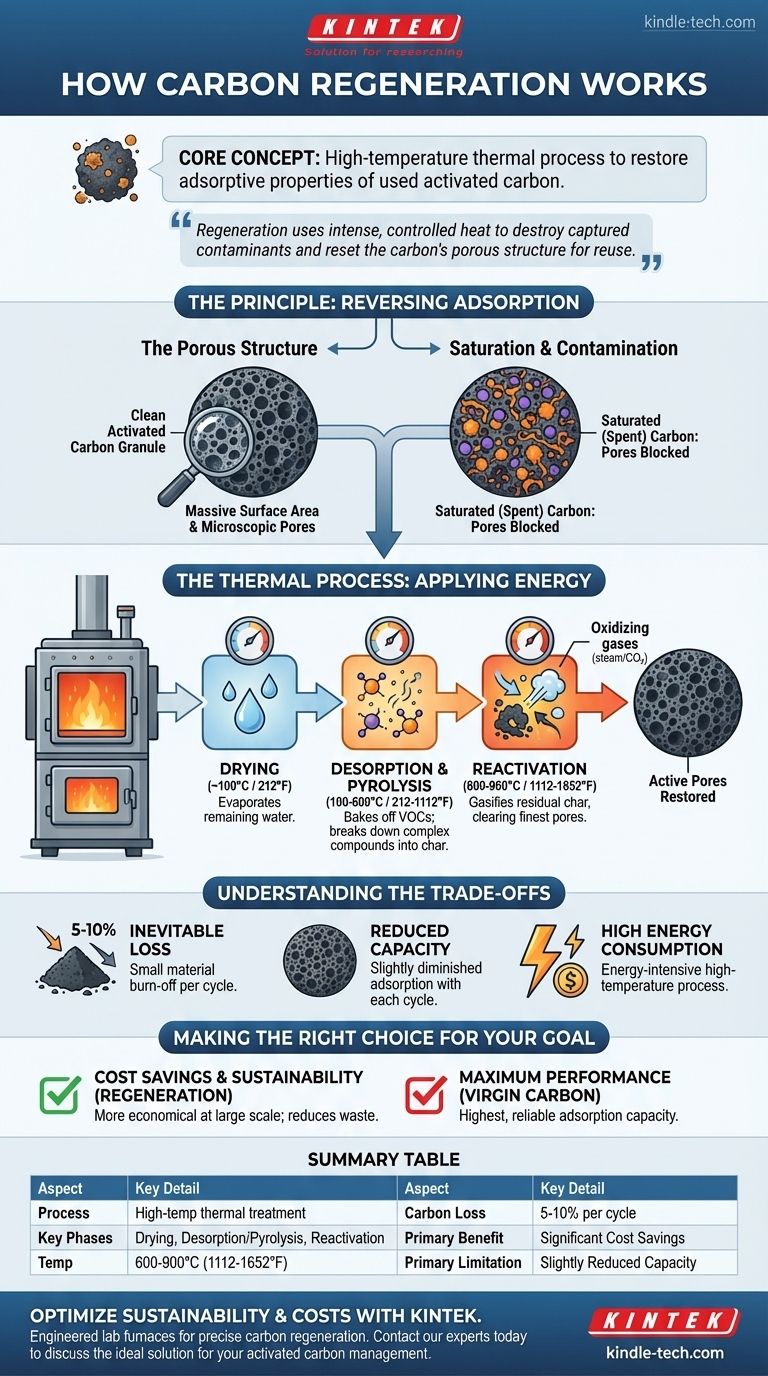

Il Principio: Invertire l'Adsorbimento

Per comprendere la rigenerazione, devi prima capire come funziona il carbone attivo. Non è un semplice filtro, ma un materiale con un'area superficiale interna incredibilmente vasta piena di pori microscopici.

Il Ruolo della Struttura Porosa

Pensa a un singolo granulo di carbone attivo come a una spugna enorme a livello microscopico. Questa rete di pori crea un'immensa superficie dove i contaminanti, attraverso un processo chiamato adsorbimento, aderiscono alla superficie.

Saturazione: Quando la "Spugna" è Piena

Nel tempo, queste superfici si ricoprono completamente dei componenti adsorbiti. Il carbonio è ora "esausto" o saturo e non può più rimuovere efficacemente i contaminanti da un flusso di liquido o gas.

Applicazione dell'Energia Termica

La rigenerazione funziona applicando l'energia necessaria per rompere i legami che tengono i contaminanti sulla superficie del carbonio. Il processo avviene tipicamente in un ambiente a basso contenuto di ossigeno all'interno di un forno specializzato.

Questo processo termico avviene in fasi distinte:

- Essiccazione (~100°C / 212°F): Qualsiasi acqua residua viene evaporata dal carbonio.

- Desorbimento e Pirolisi (100-600°C / 212-1112°F): All'aumentare della temperatura, i composti organici volatili vengono eliminati (desorbiti). I composti più complessi e pesanti vengono scomposti in molecole più piccole e carbonio elementare tramite pirolisi.

- Riattivazione (600-900°C / 1112-1652°F): A temperature molto elevate, vengono introdotti gas ossidanti come vapore acqueo o anidride carbonica. Questa fase finale e cruciale gassifica e rimuove il residuo carbonioso pirolizzato, liberando i pori più fini e ripristinando la capacità adsorbente del carbonio.

Comprendere i Compromessi

Sebbene sia molto efficace, la rigenerazione non è un processo perfetto. È un trattamento termico aggressivo che comporta limitazioni intrinseche.

Perdita Inevitabile di Carbonio

Ogni ciclo di rigenerazione brucia una piccola quantità del carbone attivo stesso. Tipicamente, si verifica una perdita di materiale del 5-10% ad ogni riattivazione. Questo "burn-off" implica che esiste un numero finito di volte in cui un lotto di carbonio può essere rigenerato prima di esaurirsi.

Capacità di Adsorbimento Ridotta

Il carbonio rigenerato non è quasi mai efficace quanto il carbonio vergine (nuovo). Il calore estremo può causare danni minori alla struttura dei pori. Di conseguenza, l'area superficiale totale e la capacità di adsorbimento sono leggermente diminuite ad ogni ciclo.

Elevato Consumo Energetico

Riscaldare materiali a oltre 800°C è un processo costoso e ad alta intensità energetica. Sebbene spesso sia più economico che acquistare nuovo carbonio per operazioni su larga scala, l'impronta energetica è un fattore significativo da considerare.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere tra l'utilizzo di carbonio rigenerato e l'acquisto di nuovo materiale dipende interamente dalle tue priorità operative.

- Se la tua priorità principale è il risparmio sui costi su larga scala: La rigenerazione è quasi sempre la scelta più economica, poiché il costo per riattivare è significativamente inferiore al costo del carbonio vergine.

- Se la tua priorità principale è la sostenibilità ambientale: La rigenerazione è l'opzione superiore, poiché riduce drasticamente i rifiuti in discarica e l'impronta di carbonio associata alla produzione e al trasporto di nuovo materiale.

- Se la tua priorità principale è la massima prestazione per un'applicazione critica: Il carbone attivo vergine fornirà sempre la capacità di adsorbimento più elevata e affidabile.

Comprendendo la rigenerazione come un processo di ripristino termico, puoi prendere una decisione informata che bilanci prestazioni, costi e impatto ambientale.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Trattamento termico ad alta temperatura in un forno a basso contenuto di ossigeno |

| Fasi Chiave | Essiccazione, Desorbimento/Pirolisi, Riattivazione |

| Temperatura Tipica | 600-900°C (1112-1652°F) |

| Perdita di Carbonio per Ciclo | 5-10% in peso |

| Beneficio Principale | Risparmio sui costi significativo rispetto al carbonio nuovo |

| Limitazione Principale | Capacità di adsorbimento leggermente ridotta dopo ogni ciclo |

Ottimizza la sostenibilità e i costi operativi del tuo laboratorio con KINTEK.

I nostri forni da laboratorio specializzati sono progettati per processi termici precisi ed efficienti come la rigenerazione del carbonio. Scegliendo KINTEK, ottieni un partner affidabile per la manutenzione dei tuoi sistemi critici di filtrazione e purificazione, riducendo sia le spese che l'impatto ambientale.

Pronto a scoprire come la nostra attrezzatura può supportare le tue esigenze di laboratorio specifiche? Contatta oggi i nostri esperti per discutere la soluzione ideale per la gestione del tuo carbone attivo.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Quali sono i diversi tipi di movimento del letto in un forno rotante? Ottimizzare l'efficienza di miscelazione e trasferimento di calore

- Cosa fa un calcinatore rotante? Ottieni una lavorazione termica uniforme per i tuoi materiali

- Quali fattori vengono considerati nella determinazione delle dimensioni di un forno rotante? Guida esperta alle dimensioni per l'efficienza

- Cos'è la velocità di riscaldamento della pirolisi? La chiave per controllare le rese di biochar, bio-olio e syngas

- Come funziona un catalizzatore nella pirolisi? Una guida per una produzione di carburante efficiente e selettiva

- Cos'è la teoria della pirolisi? Una guida alla decomposizione termica per soluzioni di rifiuti ed energia

- Qual è l'impatto delle tecniche di pirolisi sulle caratteristiche del biochar applicato al suolo? Personalizza il biochar per le esigenze del tuo suolo

- Qual è il materiale refrattario di un forno rotativo? Scegli il rivestimento giusto per efficienza e durata