In sostanza, un forno a idrogeno non è un forno che brucia idrogeno come combustibile. È invece un sistema avanzato che utilizza il gas idrogeno per creare un'atmosfera attiva e altamente controllata attorno al pezzo in lavorazione. Il calore stesso è generato elettricamente, consentendo alle proprietà chimiche uniche dell'idrogeno di trattare i materiali a temperature estreme senza ossidazione.

Lo scopo principale di un forno a idrogeno è sfruttare l'idrogeno come potente agente riducente e un eccellente mezzo di trasferimento del calore. Ciò crea un ambiente ultra-puro e privo di ossigeno che pulisce le superfici dei materiali e garantisce un riscaldamento uniforme per processi come la ricottura, la brasatura e la sinterizzazione.

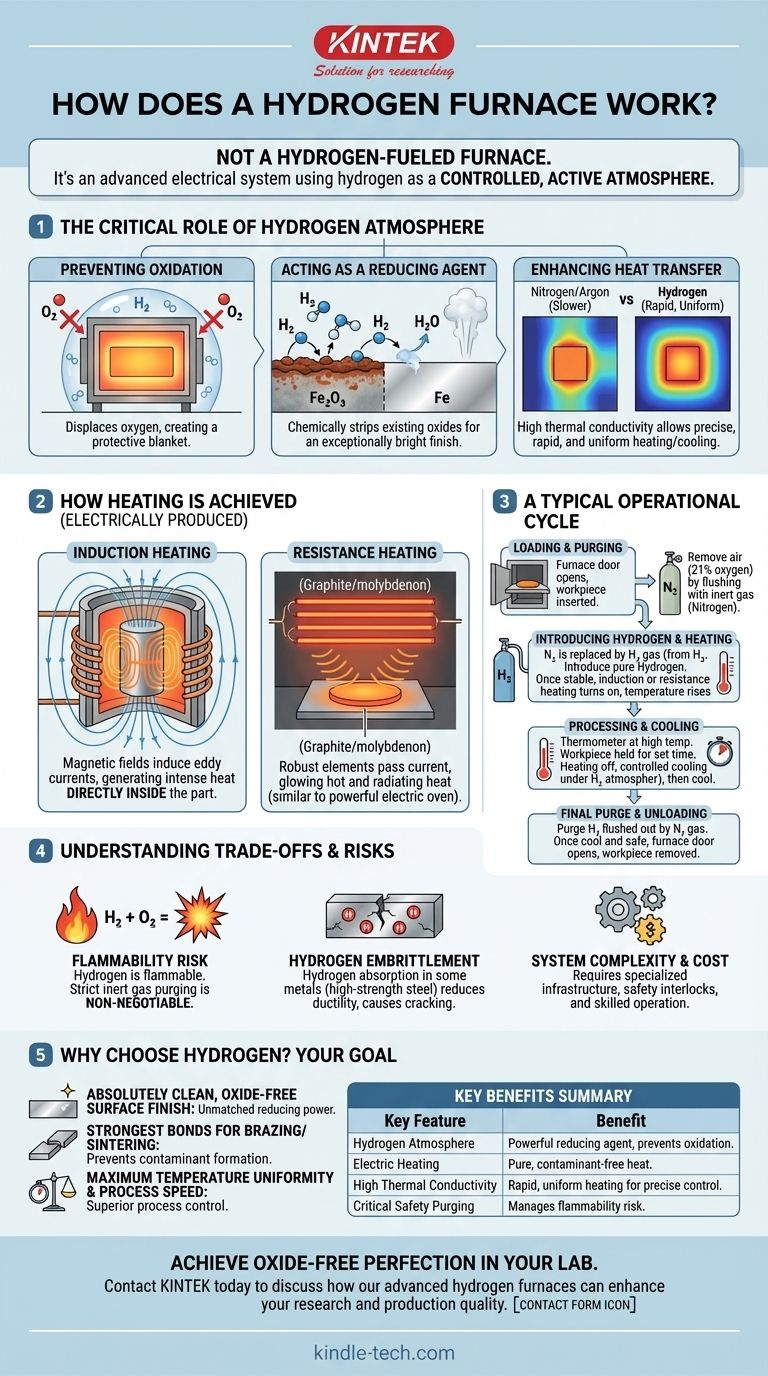

Il Ruolo Critico dell'Atmosfera di Idrogeno

La decisione di utilizzare un'atmosfera di idrogeno è deliberata e si concentra sulle sue potenti proprietà chimiche e fisiche alle alte temperature.

Prevenzione dell'Ossidazione

Alle alte temperature richieste per il trattamento termico, la maggior parte dei metalli reagirà prontamente con qualsiasi ossigeno presente, formando uno strato di scaglia di ossido sulla superficie. Un'atmosfera di idrogeno puro sposta tutto l'ossigeno, creando una coperta protettiva attorno al pezzo.

Agire come Agente Riducente

L'idrogeno va oltre la semplice protezione. È un agente riducente attivo, il che significa che rimuove chimicamente gli ossidi esistenti dalla superficie del materiale. L'idrogeno reagisce con gli ossidi metallici (ad esempio, l'ossido di ferro) per formare vapore acqueo ($\text{H}_2\text{O}$), che viene poi sfiatato in sicurezza dal forno. Ciò lascia il pezzo con una finitura eccezionalmente brillante e pulita.

Miglioramento del Trasferimento di Calore

L'idrogeno ha una conducibilità termica molto elevata, di gran lunga superiore all'azoto o all'argon. Questa proprietà consente un riscaldamento e un raffreddamento rapidi ed estremamente uniformi del pezzo, fornendo un controllo preciso sulle proprietà finali del materiale.

Come Viene Effettivamente Ottenuto il Riscaldamento

Il calore in un forno a idrogeno non è generato dalla combustione. È quasi sempre prodotto elettricamente, il che mantiene l'atmosfera pura e non contaminata.

Il Metodo del Riscaldamento a Induzione

Un metodo comune e altamente efficiente è il riscaldamento a induzione. Una bobina cava di rame, percorsa da una corrente alternata ad alta frequenza, è avvolta attorno alla camera che contiene il pezzo.

Questa bobina genera un campo magnetico potente e fluttuante. Il campo magnetico attraversa il pezzo, inducendo forti correnti elettriche (chiamate correnti parassite) all'interno del metallo stesso.

La resistenza naturale del metallo a queste correnti interne genera un calore intenso e rapido direttamente all'interno del pezzo. Le pareti del forno rimangono relativamente fredde mentre il pezzo si riscalda dall'interno, offrendo velocità e precisione incredibili.

Il Metodo del Riscaldamento a Resistenza

Un altro metodo prevede l'utilizzo di robusti elementi riscaldanti realizzati con materiali come grafite o molibdeno. La corrente elettrica viene fatta passare attraverso questi elementi, facendoli diventare incandescenti e irradiando calore sul pezzo, in modo simile a un forno elettrico convenzionale ma su una scala molto più potente.

Un Tipico Ciclo Operativo

L'utilizzo di un forno a idrogeno richiede una procedura rigorosa e orientata alla sicurezza per gestire i gas reattivi coinvolti.

Caricamento e Spurgatura

Innanzitutto, il pezzo viene caricato nella camera del forno. La camera viene quindi sigillata e tutta l'aria (che è circa il 21% di ossigeno) viene rimossa. Ciò viene tipicamente fatto spurgando la camera più volte con un gas inerte come l'azoto.

Introduzione dell'Idrogeno e Riscaldamento

Solo dopo che il livello di ossigeno è stato confermato essere vicino allo zero, il gas idrogeno viene introdotto nella camera. Il flusso di gas è controllato con precisione utilizzando flussimetri. Una volta che l'atmosfera di idrogeno è stabile, il sistema di riscaldamento elettrico (a induzione o a resistenza) viene attivato per portare il pezzo alla temperatura target.

Lavorazione e Raffreddamento

Il pezzo viene mantenuto alla temperatura specificata per una durata stabilita per ottenere la modifica metallurgica desiderata, come la ricottura (ammorbidimento) o la brasatura (giunzione). Successivamente, il sistema di riscaldamento viene spento e il pezzo viene raffreddato in modo controllato, sempre sotto l'atmosfera protettiva di idrogeno.

Spurgatura Finale e Scarico

Una volta che il pezzo si è raffreddato a una temperatura di sicurezza, il gas idrogeno viene spurgato dalla camera utilizzando nuovamente l'azoto. Ciò assicura che nessun idrogeno infiammabile possa mescolarsi con l'aria quando lo sportello del forno viene aperto per lo scarico.

Comprendere i Compromessi e i Rischi

Sebbene potenti, i forni a idrogeno richiedono una chiara comprensione delle loro esigenze operative e dei potenziali pericoli.

Il Rischio di Infiammabilità

Il rischio principale è l'infiammabilità dell'idrogeno. Il gas idrogeno può formare una miscela esplosiva con l'ossigeno presente nell'aria. Il processo di spurgatura multistadio con gas inerte è una fase critica di sicurezza non negoziabile per evitare che ciò accada.

Potenziale di Infragilimento del Materiale

Per alcuni metalli, in particolare alcuni acciai ad alta resistenza, l'idrogeno può essere assorbito nella struttura del materiale ad alte temperature. Ciò può portare a una condizione chiamata infragilimento da idrogeno, che riduce la duttilità del materiale e può causare la sua rottura. Ciò richiede un'attenta gestione dei parametri di processo.

Complessità e Costo del Sistema

I forni a idrogeno sono sistemi sofisticati che richiedono infrastrutture specializzate per la gestione dei gas, interblocchi di sicurezza avanzati e operatori qualificati. Ciò li rende una soluzione più complessa e costosa rispetto ai forni a vuoto o a atmosfera standard.

Come Applicarlo al Tuo Obiettivo

La scelta di utilizzare un forno a idrogeno è guidata dalla necessità di massima purezza e qualità superficiale nella lavorazione dei materiali.

- Se la tua attenzione principale è una finitura superficiale assolutamente pulita e priva di ossidi: La potenza dell'idrogeno come agente riducente è ineguagliabile, fornendo una finitura brillante impossibile da ottenere in altre atmosfere.

- Se la tua attenzione principale è creare i legami più forti possibili per la brasatura o la sinterizzazione: L'atmosfera pura e attiva previene la formazione di contaminanti e ossidi che altrimenti indebolirebbero i giunti metallurgici.

- Se la tua attenzione principale è la massima uniformità della temperatura e la velocità del processo: L'elevata conducibilità termica dell'idrogeno assicura che l'intero pezzo si riscaldi e si raffreddi in modo uniforme e rapido, fornendo un controllo superiore del processo.

Padroneggiando l'applicazione controllata dell'idrogeno, puoi raggiungere un livello di qualità del materiale e precisione che altri metodi di trattamento termico non possono eguagliare.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Atmosfera di Idrogeno | Agisce come un potente agente riducente per rimuovere gli ossidi e prevenire l'ossidazione. |

| Riscaldamento Elettrico | Fornisce calore puro e privo di contaminanti tramite metodi a induzione o a resistenza. |

| Elevata Conducibilità Termica | Garantisce un riscaldamento e un raffreddamento rapidi e uniformi per un controllo preciso del processo. |

| Spurgo di Sicurezza Critico | Utilizza spurgi di gas inerte per gestire il rischio di infiammabilità del gas idrogeno. |

Ottieni la Perfezione Priva di Ossidazione nel Tuo Laboratorio

Se i tuoi processi richiedono il massimo in termini di purezza superficiale e integrità del materiale per ricottura, brasatura o sinterizzazione, un forno a idrogeno è la soluzione. KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi forni a idrogeno, progettati per soddisfare le esigenze rigorose dei laboratori moderni.

La nostra esperienza assicura che tu ottenga un sistema che offre risultati superiori in modo sicuro ed efficiente. Contatta KINTEK oggi stesso per discutere come i nostri forni a idrogeno possono migliorare la qualità della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il trattamento termico in atmosfera di idrogeno? Ottenere una purezza superficiale e una brillantezza superiori

- Per cosa vengono utilizzate le fornaci a idrogeno? Ottenere purezza e velocità nella lavorazione ad alta temperatura

- Cos'è la ricottura in idrogeno? Ottieni proprietà dei materiali superiori con la ricottura brillante

- Quali sono i principali vantaggi dell'utilizzo della sinterizzazione a idrogeno per le parti? Raggiungere la massima densità e resistenza alla corrosione

- Perché è necessaria un'atmosfera riducente all'idrogeno per la ricottura del tungsteno? Garantire la purezza nella lavorazione ad alta temperatura