In sostanza, un evaporatore a sputtering d'oro funziona creando un potente plasma sotto vuoto. Questo plasma, tipicamente composto da gas argon, viene utilizzato per bombardare un bersaglio d'oro solido con ioni energetici. La forza di queste collisioni stacca fisicamente o "sputtera" singoli atomi d'oro dal bersaglio, che poi viaggiano attraverso il vuoto e si depositano sul campione, formando un film metallico uniforme e ultrasottile.

Il processo non è una reazione chimica ma fisica, basata sul trasferimento di quantità di moto. Utilizza ioni gassosi ad alta energia per staccare fisicamente gli atomi da un materiale bersaglio, consentendo loro di rivestire un substrato in un ambiente sottovuoto altamente controllato.

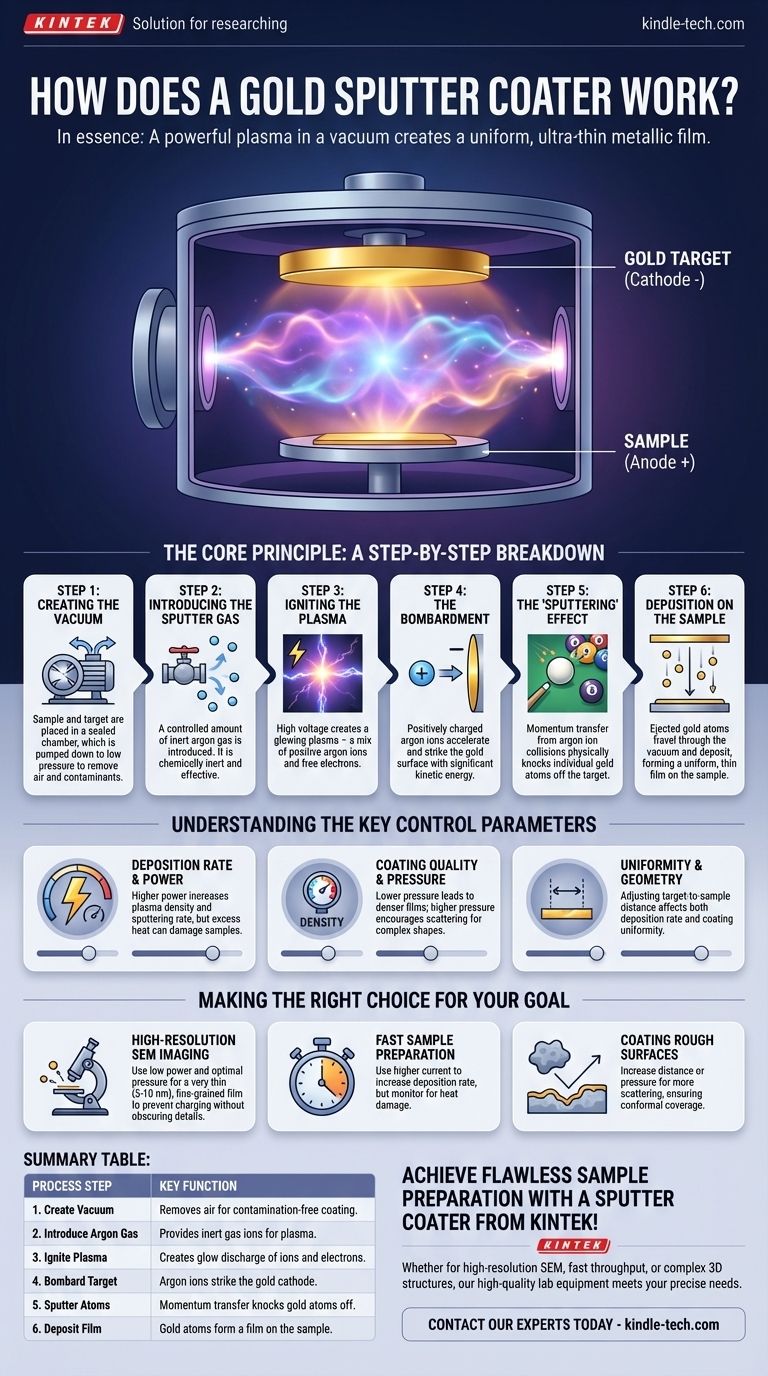

Il Principio Fondamentale: Una Scomposizione Passo-Passo

Un evaporatore a sputtering è un tipo di sistema di Deposizione Fisica da Vapore (PVD). Per comprenderne il funzionamento, possiamo scomporlo in una sequenza di eventi fisici distinti.

Fase 1: Creazione del Vuoto

Innanzitutto, il campione e il bersaglio d'oro vengono posti all'interno di una camera sigillata, che viene poi pompata a bassa pressione, creando un vuoto.

Questo vuoto è fondamentale per due ragioni. Rimuove l'aria e altre particelle contaminanti che potrebbero interferire con il rivestimento, e permette agli atomi d'oro sputterati di viaggiare liberamente dal bersaglio al campione senza collidere con le molecole d'aria.

Fase 2: Introduzione del Gas di Sputtering

Una piccola quantità, precisamente controllata, di un gas inerte, quasi sempre argon, viene introdotta nella camera.

L'argon è scelto perché è chimicamente inerte, il che significa che non reagirà con il bersaglio o il campione. Ha anche una massa sufficiente per dislocare efficacemente gli atomi d'oro all'impatto.

Fase 3: Accensione del Plasma

Viene applicata un'alta tensione tra due elettrodi all'interno della camera. Il bersaglio d'oro è configurato come catodo (elettrodo negativo), e il portacampioni spesso funge da o è vicino all'anodo (elettrodo positivo).

Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon e creando un plasma incandescente—un mix di ioni argon caricati positivamente ed elettroni liberi.

Dal Bersaglio d'Oro al Rivestimento del Campione

Una volta stabilito il plasma, inizia il processo di rivestimento. Le cariche positive e negative creano un meccanismo potente e diretto per il movimento degli atomi.

Fase 4: Il Bombardamento

Gli ioni argon caricati positivamente nel plasma sono fortemente attratti e accelerano verso il bersaglio d'oro caricato negativamente.

Colpiscono la superficie del bersaglio d'oro con una significativa energia cinetica, creando un processo di bombardamento a scala atomica.

Fase 5: L'Effetto "Sputtering"

Quando uno ione argon collide con il bersaglio, trasferisce la sua quantità di moto, staccando fisicamente uno o più atomi d'oro. Questa espulsione di atomi bersaglio è l'effetto "sputtering".

Questo è un processo puramente meccanico, simile a una palla da biliardo che rompe un rack di palle da biliardo, ma a livello atomico.

Fase 6: Deposizione sul Campione

Gli atomi d'oro espulsi viaggiano in linea retta attraverso la camera a bassa pressione. Quando incontrano una superficie—il tuo campione—vi aderiscono.

Nel corso di secondi o minuti, questi atomi si accumulano sul campione, formando uno strato sottile, continuo e altamente uniforme di oro.

Comprendere i Parametri di Controllo Chiave

La qualità e lo spessore del film sputterato non sono casuali. Sono controllati da diverse variabili di processo chiave, che puoi regolare per ottenere il risultato desiderato.

Velocità di Deposizione e Potenza

La corrente e la tensione di sputtering controllano direttamente la densità e l'energia del plasma. Una maggiore potenza porta a un bombardamento più intenso del bersaglio, il che aumenta la velocità di sputtering e riduce il tempo necessario per ottenere uno spessore desiderato. Tuttavia, una potenza eccessivamente elevata può anche riscaldare e potenzialmente danneggiare campioni sensibili.

Qualità del Rivestimento e Pressione

La pressione del gas argon all'interno della camera è un parametro critico. Una pressione più bassa significa meno collisioni gassose, portando a un percorso più diretto per gli atomi sputterati e spesso a un film più denso e riflettente. Una pressione più alta può comportare una maggiore dispersione del gas, il che può essere utile per rivestire forme complesse e tridimensionali ma può portare a un rivestimento meno denso.

Uniformità e Geometria

La distanza dal bersaglio al campione influisce sia sulla velocità di deposizione che sull'uniformità del rivestimento. Una distanza più breve aumenta la velocità di rivestimento ma può ridurre l'uniformità su un campione più grande. Una distanza maggiore migliora l'uniformità a costo di una velocità di deposizione più lenta.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare correttamente un evaporatore a sputtering, è necessario adattare i parametri del processo alla propria applicazione specifica, più comunemente la preparazione di campioni non conduttivi per l'imaging al microscopio elettronico a scansione (SEM).

- Se il tuo obiettivo principale è l'imaging SEM ad alta risoluzione: Utilizza un'impostazione di bassa potenza e una pressione ottimale per depositare un film d'oro molto sottile (5-10 nm) a grana fine che impedisca la carica del campione senza oscurare i dettagli superficiali fini.

- Se il tuo obiettivo principale è una preparazione rapida del campione: Utilizza una corrente più elevata per aumentare la velocità di deposizione, ma monitora il campione per eventuali segni di danno da calore.

- Se il tuo obiettivo principale è rivestire una superficie ruvida o complessa: Considera di aumentare la distanza bersaglio-campione o di utilizzare una pressione di argon leggermente più alta per favorire una maggiore dispersione e garantire una copertura conforme.

Comprendendo questi principi fondamentali, puoi controllare con precisione il processo di rivestimento a sputtering per ottenere un film perfetto e funzionale per le tue esigenze specifiche.

Tabella Riepilogativa:

| Fase del Processo | Funzione Chiave |

|---|---|

| 1. Creare il Vuoto | Rimuove l'aria per un rivestimento privo di contaminazioni e un viaggio diretto degli atomi. |

| 2. Introdurre Gas Argon | Fornisce ioni di gas inerte per il processo di bombardamento del plasma. |

| 3. Accendere il Plasma | Crea una scarica luminescente di ioni argon ed elettroni liberi. |

| 4. Bombardare il Bersaglio | Gli ioni argon accelerano e colpiscono il catodo d'oro. |

| 5. Sputterare gli Atomi | Il trasferimento di quantità di moto stacca gli atomi d'oro dal bersaglio. |

| 6. Depositare il Film | Gli atomi d'oro espulsi viaggiano e aderiscono alla superficie del campione. |

Ottieni una preparazione impeccabile dei campioni con un evaporatore a sputtering di KINTEK!

Che la tua priorità sia l'imaging SEM ad alta risoluzione, una rapida produttività o il rivestimento di strutture 3D complesse, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in attrezzature da laboratorio di alta qualità, inclusi evaporatori a sputtering affidabili e materiali di consumo, progettati per soddisfare le precise esigenze dei laboratori moderni.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di rivestimento e i tuoi risultati.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore