In sostanza, la sputtering a magnetron DC è un processo di rivestimento basato sul vuoto che utilizza un potente campo elettrico per accelerare gli ioni e un astuto campo magnetico per aumentare drasticamente l'efficienza di tale processo. Gli ioni positivi provenienti da un plasma gassoso bombardano un materiale sorgente (il "target"), sbalzando via gli atomi. Questi atomi viaggiano quindi e si depositano come un film sottile e altamente uniforme su un componente (il "substrato").

La caratteristica distintiva non è la sputtering in sé, ma il magnetron. Utilizzando un campo magnetico per intrappolare gli elettroni vicino al target, il sistema crea un plasma denso e autosufficiente che consente una deposizione molto più rapida e controllata a pressioni inferiori rispetto ad altri metodi.

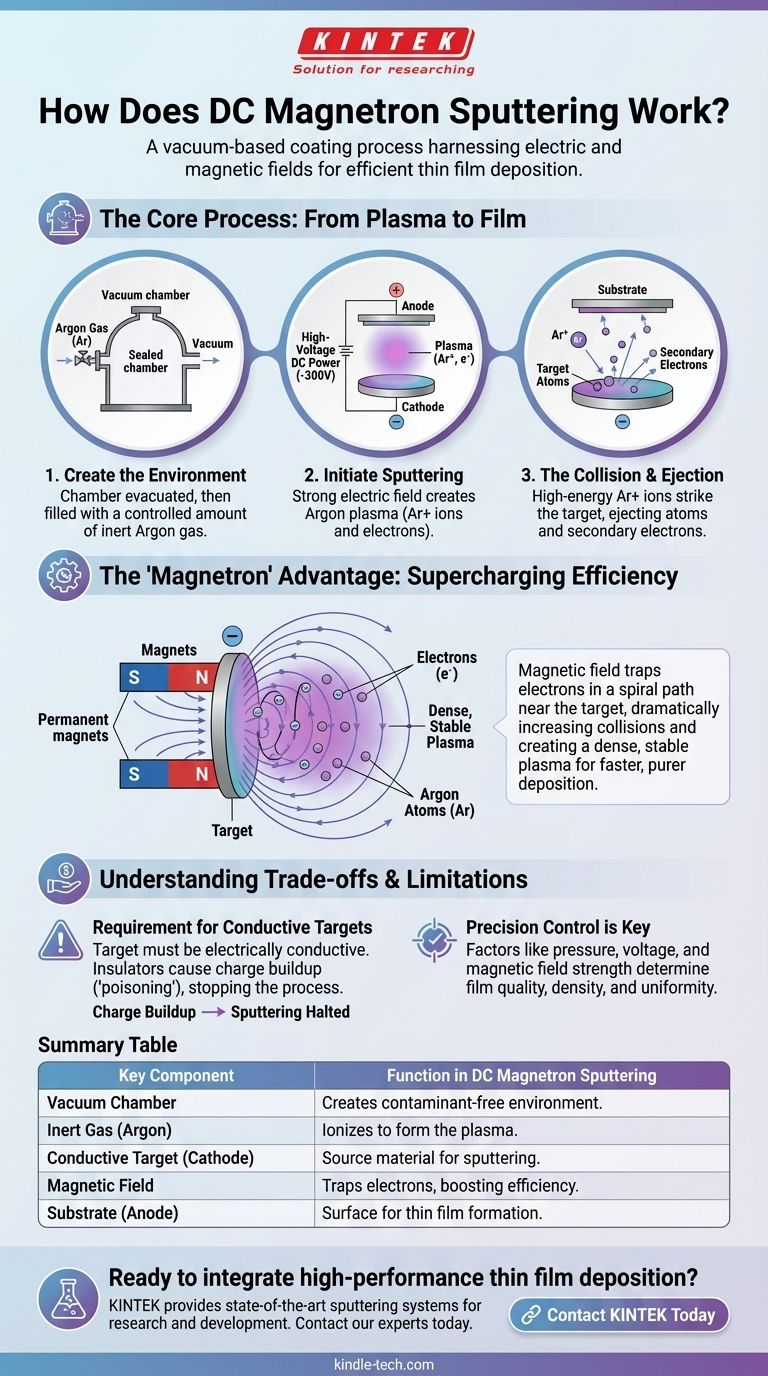

Il Processo Centrale: Dal Plasma al Film

Nel suo cuore, la sputtering a magnetron è una tecnica di deposizione fisica da fase vapore (PVD). L'obiettivo è spostare fisicamente gli atomi da un materiale sorgente a un substrato, strato atomico dopo strato atomico. Il processo si svolge in alcune fasi chiave.

Creazione dell'Ambiente

L'intero processo avviene all'interno di una camera a vuoto sigillata. Innanzitutto, la camera viene evacuata per rimuovere aria e altri contaminanti.

Successivamente, viene introdotta una piccola quantità, controllata con precisione, di un gas inerte, tipicamente Argon (Ar). Questo gas non è reattivo, ma servirà come fonte degli ioni necessari per la sputtering.

Avvio della Sputtering

Viene attivato un alimentatore DC ad alta tensione, applicando una forte carica negativa (ad esempio, -300V) al materiale target, che funge da catodo.

Le pareti della camera e il supporto del substrato sono messi a terra, fungendo da anodo. Questo forte campo elettrico strappa elettroni dagli atomi di Argon, creando un plasma di elettroni liberi e ioni di Argon caricati positivamente (Ar+).

Questi ioni Ar+ caricati positivamente sono ora fortemente attratti dal target carico negativamente e accelerano verso di esso ad alta velocità.

La Collisione e l'Eiezione

Quando gli ioni Ar+ ad alta energia colpiscono la superficie del target, trasferiscono una notevole quantità di energia cinetica, in modo molto simile a una palla battente che colpisce una rastrelliera di palle da biliardo.

Se l'energia trasferita è sufficiente, può sbalzare via gli atomi dalla superficie del target. Questa espulsione degli atomi del target è l'evento di "sputtering". Vengono anche espulsi elettroni secondari, che giocano un ruolo cruciale.

Il Vantaggio del "Magnetron": Potenziare l'Efficienza

La sputtering semplice funziona, ma è lenta e inefficiente. L'aggiunta di un gruppo magnetron, tipicamente un insieme di magneti permanenti posizionati dietro il target, trasforma il processo.

Il Ruolo del Campo Magnetico

I magneti creano un campo magnetico perpendicolare al campo elettrico direttamente di fronte alla superficie del target.

Questo campo magnetico ha un effetto profondo sugli elettroni leggeri e caricati negativamente, ma un effetto trascurabile sugli ioni di Argon pesanti e positivi.

Intrappolare gli Elettroni per il Massimo Impatto

Poiché gli elettroni secondari vengono sbalzati via dal target, vengono immediatamente attratti nuovamente verso di esso dal campo elettrico. Tuttavia, il campo magnetico perpendicolare li costringe in un percorso a spirale stretto lungo le linee del campo magnetico.

Questo intrappola gli elettroni vicino alla superficie del target, aumentando drasticamente la loro lunghezza del percorso. Invece di sfuggire verso l'anodo, spiraleggiano per molto tempo, scontrandosi e ionizzando molti più atomi di Argon lungo il percorso.

Il Risultato: Un Plasma Denso e Stabile

Questo meccanismo di intrappolamento degli elettroni crea un plasma molto denso e stabile concentrato direttamente di fronte al target.

Più plasma significa che vengono creati più ioni Ar+, il che porta a un tasso molto più elevato di bombardamento ionico sul target. Ciò si traduce direttamente in un tasso di sputtering più elevato e una deposizione del film più rapida. Consente inoltre di sostenere il processo a pressioni di gas molto più basse, portando a film di maggiore purezza.

Comprendere i Compromessi e i Limiti

Sebbene potente, la sputtering a magnetron DC non è una soluzione universale. Il suo principio di funzionamento crea un vincolo critico.

Il Requisito di Target Conduttivi

Il processo si basa su una tensione DC, che richiede un flusso costante di corrente elettrica. Ciò significa che il materiale target deve essere elettricamente conduttivo.

Se si tenta di effettuare la sputtering di un materiale isolante (dielettrico) come una ceramica, la carica positiva derivante dagli ioni Ar+ bombardanti si accumulerebbe rapidamente sulla superficie del target. Questo accumulo di carica, noto come "avvelenamento del target", neutralizzerebbe la tensione negativa e arresterebbe completamente il processo di sputtering.

La Necessità di un Controllo Preciso

La qualità del film finale—il suo spessore, densità e uniformità—dipende fortemente dai parametri di processo.

Fattori come la pressione del gas, la tensione applicata al target e la forza del campo magnetico devono essere controllati meticolosamente per ottenere risultati ripetibili e di alta qualità. Questo controllo, tuttavia, è ciò che rende la tecnologia così adatta alla produzione di massa.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo ti consente di scegliere lo strumento giusto per la tua sfida ingegneristica.

- Se la tua attenzione principale è la deposizione ad alta velocità di metalli o altri materiali conduttivi: La sputtering a magnetron DC è una scelta standard del settore, apprezzata per le sue alte velocità, stabilità e controllo.

- Se la tua attenzione principale è la deposizione di film isolanti come ossidi o nitruri: Devi utilizzare una tecnica diversa, più comunemente la sputtering a RF (Radio Frequenza), che alterna la tensione per prevenire l'accumulo di carica sul target.

- Se la tua attenzione principale è la scalabilità e la ripetibilità del processo per la produzione: Il controllo e l'efficienza offerti dal plasma potenziato dal magnetron rendono questa una tecnologia estremamente affidabile e scalabile.

In definitiva, la capacità del campo magnetico di confinare il plasma è l'innovazione chiave che rende la sputtering a magnetron DC una tecnologia fondamentale nell'elettronica moderna, nell'ottica e nella scienza dei materiali.

Tabella Riassuntiva:

| Componente Chiave | Funzione nella Sputtering a Magnetron DC |

|---|---|

| Camera a Vuoto | Crea un ambiente privo di contaminanti per il processo. |

| Gas Inerte (Argon) | Si ionizza per formare il plasma che bombarda il target. |

| Target Conduttivo (Catodo) | Materiale sorgente; gli atomi vengono espulsi dalla sua superficie. |

| Campo Magnetico | Intrappola gli elettroni per creare un plasma denso, aumentando l'efficienza. |

| Substrato (Anodo) | La superficie su cui gli atomi "sputtered" formano un film sottile. |

Pronto a integrare la deposizione di film sottili ad alte prestazioni nel tuo laboratorio?

La sputtering a magnetron DC è ideale per rivestire in modo efficiente substrati con materiali conduttivi come i metalli. KINTEK è specializzata nella fornitura di attrezzature da laboratorio all'avanguardia, inclusi sistemi di sputtering, per soddisfare le esigenze precise dei laboratori di ricerca e sviluppo.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di sputtering affidabili possono migliorare i tuoi progetti di scienza dei materiali e accelerare il tuo time-to-market.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori