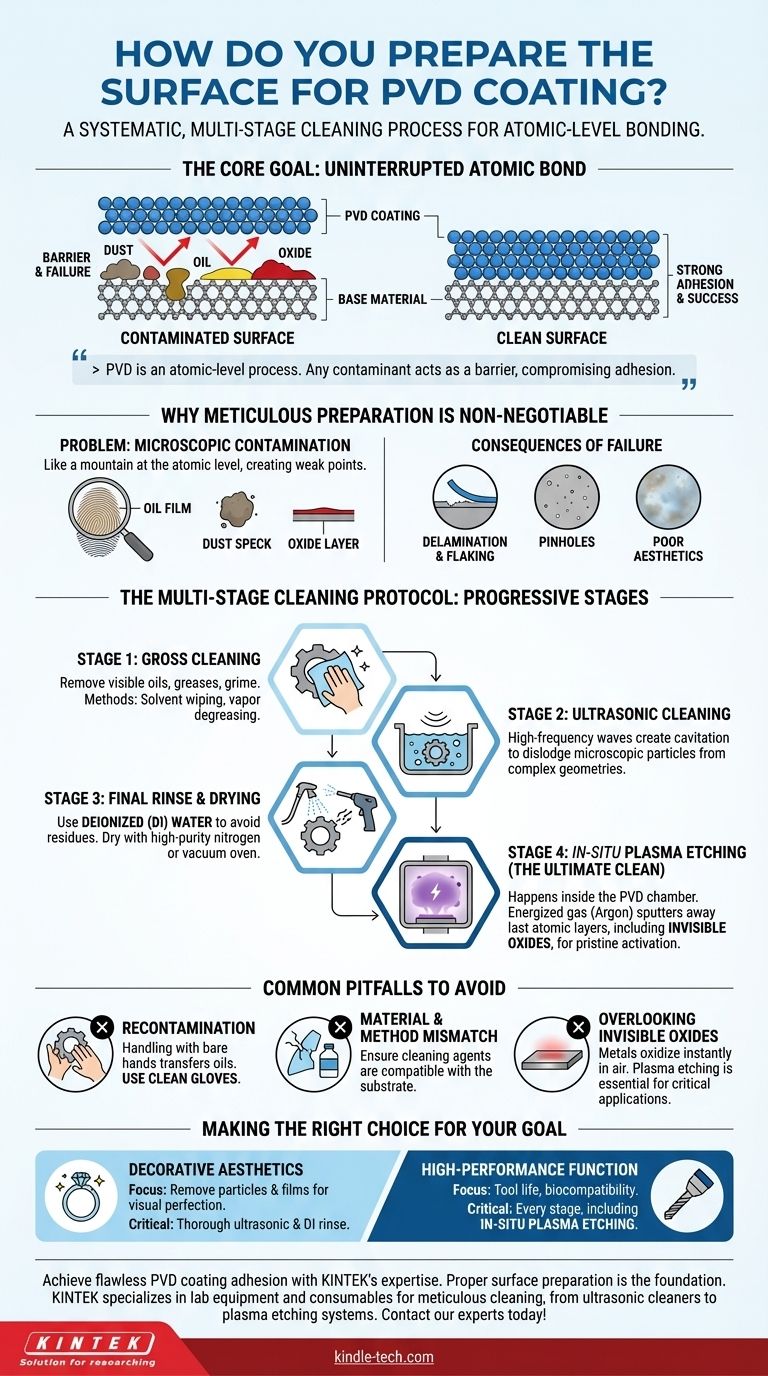

In sostanza, la preparazione di una superficie per la Deposizione Fisica da Vapore (PVD) è un processo di pulizia sistematico e multistadio progettato per rimuovere tutti i materiali estranei. Non si tratta di una semplice pulizia superficiale; comporta fasi di pulizia progressivamente più fini per eliminare tutto, da grasso e oli visibili a particelle microscopiche, impronte digitali e persino strati di ossido invisibili, assicurando che il substrato sia atomicamente pulito prima di entrare nella camera a vuoto.

L'obiettivo finale della preparazione della superficie è garantire un legame diretto e ininterrotto tra gli atomi del rivestimento e gli atomi del substrato. Poiché il PVD è un processo a livello atomico, qualsiasi contaminante, per quanto piccolo, agisce come una barriera fisica che compromette l'adesione, portando al fallimento del rivestimento.

Perché una preparazione meticolosa è irrinunciabile

Il rivestimento PVD non avviene in un ambiente normale. Avviene in una camera ad alto vuoto dove singoli atomi di un materiale vengono depositati su una superficie, costruendo un nuovo strato un atomo alla volta.

Il problema della contaminazione

Pensatela come la pittura, ma su scala microscopica. Un singolo granello di polvere, un film invisibile di olio da un'impronta digitale o un leggero strato di ossidazione su una superficie metallica diventano una montagna a livello atomico.

Il materiale del rivestimento non può legarsi al substrato dove esistono questi contaminanti. Questo crea un punto debole fin dall'inizio.

Le conseguenze di una scarsa preparazione

Una scarsa preparazione della superficie è la causa principale del fallimento del rivestimento PVD. I risultati sono prevedibili e costosi:

- Delaminazione e sfaldamento: Il rivestimento si stacca dal substrato perché non ha mai raggiunto un legame adeguato.

- Fori di spillo: Piccoli punti non rivestiti causati da polvere o particelle microscopiche che non sono state rimosse.

- Scarsa estetica: Finiture opache, macchie o incongruenze causate da film residui e impronte digitali.

Il protocollo di pulizia multistadio

Un processo di preparazione PVD professionale è un protocollo disciplinato che passa dalla pulizia grossolana alla pulizia atomicamente fine. I passaggi esatti possono variare in base al materiale del substrato e alla sua condizione iniziale, ma i principi rimangono gli stessi.

Fase 1: Pulizia grossolana

Il primo passo è rimuovere tutti i contaminanti visibili e di grandi dimensioni. Ciò include oli da lavorazione, grassi, composti lucidanti e sporcizia generale dell'officina. I metodi comuni includono la pulizia con solventi e lo sgrassaggio a vapore.

Fase 2: Pulizia a ultrasuoni

Successivamente, le parti vengono tipicamente immerse in una vasca per la pulizia a ultrasuoni. Questo processo utilizza onde sonore ad alta frequenza per creare e far implodere bolle microscopiche in una soluzione detergente, un fenomeno chiamato cavitazione. Questa azione fornisce un effetto di pulizia potente ma delicato che rimuove piccole particelle da geometrie complesse, giunture e fori filettati che la pulizia manuale non può raggiungere.

Fase 3: Risciacquo finale e asciugatura

Dopo la pulizia a ultrasuoni, le parti devono essere risciacquate accuratamente per rimuovere qualsiasi residuo di detergente o agente di pulizia. Questo viene quasi sempre fatto con acqua deionizzata (DI), poiché la normale acqua del rubinetto lascerebbe depositi minerali durante l'asciugatura.

L'asciugatura deve essere altrettanto pulita. Le parti vengono spesso asciugate utilizzando pistole ad azoto ad alta purezza o poste in un forno sottovuoto per garantire che non vengano introdotte umidità o nuovi contaminanti.

Fase 4: Incisione al plasma in situ (la pulizia definitiva)

Per applicazioni ad alte prestazioni, il passaggio finale di pulizia avviene all'interno della camera PVD poco prima dell'inizio del rivestimento. Questo processo, spesso chiamato incisione ionica o pulizia per sputtering, utilizza un gas energizzato (come l'Argon) per creare un plasma.

Questo plasma bombarda la superficie del substrato, rimuovendo fisicamente gli ultimi strati atomici. Questo rimuove eventuali film organici finali e ostinati e, soprattutto, eventuali sottili strati di ossido che si formano naturalmente sui metalli esposti all'aria. Questo lascia una superficie incontaminata e attivata pronta per la massima adesione del rivestimento.

Errori comuni da evitare

Il successo con il PVD spesso dipende dall'evitare errori comuni durante la preparazione.

Il rischio di ricontaminazione

Una parte è pulita solo quanto il suo ultimo punto di contatto. Maneggiare una parte perfettamente pulita a mani nude trasferirà istantaneamente oli e rovinerà la preparazione. Guanti puliti e senza polvere e un ambiente controllato sono obbligatori dopo la fase di pulizia finale.

Discrepanza tra materiale e metodo

Il processo di pulizia deve essere compatibile con il substrato. L'uso di un solvente aggressivo che funziona per l'acciaio inossidabile potrebbe facilmente danneggiare o distruggere una parte in plastica. Verificare sempre che gli agenti e i metodi di pulizia non danneggino il substrato stesso.

Trascurare gli ossidi invisibili

Molti team eseguono un'eccellente pulizia esterna ma dimenticano che la maggior parte dei metalli (come titanio, alluminio e acciaio) forma uno strato di ossido invisibile entro pochi secondi dall'esposizione all'ossigeno. Per applicazioni critiche che richiedono il legame più forte possibile, saltare l'incisione al plasma in situ è una causa primaria di fallimento latente dell'adesione.

Fare la scelta giusta per il tuo obiettivo

Non tutte le applicazioni PVD richiedono lo stesso livello di preparazione rigorosa. Il tuo obiettivo finale detta il rigore necessario.

- Se il tuo obiettivo principale è l'estetica decorativa: La tua preoccupazione principale è rimuovere tutte le particelle e i film che causano difetti visivi. Una pulizia a ultrasuoni accurata, un risciacquo con acqua DI e un'attenta manipolazione sono fondamentali.

- Se il tuo obiettivo principale è la funzione ad alte prestazioni (ad esempio, durata dell'utensile, biocompatibilità): Non puoi scendere a compromessi. Ogni fase, inclusa l'incisione al plasma in situ per rimuovere gli strati di ossido, è essenziale per ottenere l'adesione e la durata del rivestimento richieste.

In definitiva, un rivestimento PVD di successo si basa sulla fondazione di una superficie perfettamente preparata.

Tabella riassuntiva:

| Fase | Processo | Obiettivo chiave |

|---|---|---|

| 1 | Pulizia grossolana | Rimuovere oli, grassi e sporcizia visibili |

| 2 | Pulizia a ultrasuoni | Rimuovere particelle microscopiche da geometrie complesse |

| 3 | Risciacquo e asciugatura finali | Eliminare i residui utilizzando acqua deionizzata e asciugatura pulita |

| 4 | Incisione al plasma (in situ) | Rimuovere gli strati di ossido per un legame a livello atomico |

Ottieni un'adesione impeccabile del rivestimento PVD con l'esperienza di KINTEK.

Una corretta preparazione della superficie è la base per un rivestimento durevole e ad alte prestazioni. Che tu stia lavorando su pezzi decorativi o componenti funzionali ad alto rischio, KINTEK è specializzata nelle attrezzature da laboratorio e nei materiali di consumo necessari per una pulizia meticolosa, dai pulitori a ultrasuoni ai sistemi di incisione al plasma. Lascia che ti aiutiamo a eliminare i rischi di contaminazione e a garantire che i tuoi rivestimenti aderiscano perfettamente.

Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di substrato e rivestimento!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura